Attrezzature per strampi

Attrezzature per strampi

Protezione dell'area stampo e sistema di raffreddamento dell'aria interno

Tecnologia degli stampi

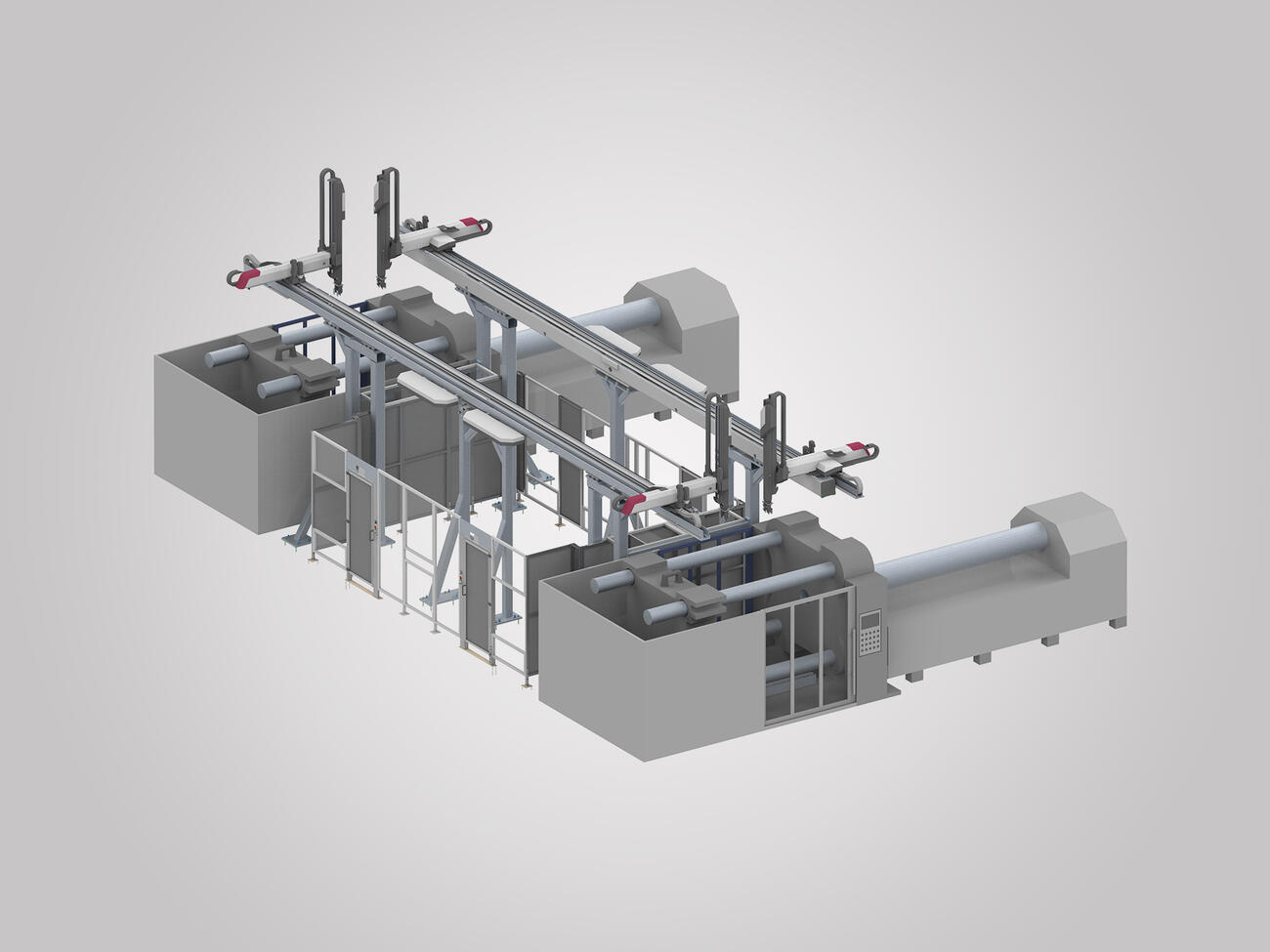

I sistemi Mold Area Protection (MAP) sono stati testati e specificamente progettati per deumidificare la superfice degli stampi e garantire una produzione senza formazione di condensa per tutto l'anno - anche in condizioni tropicali.

Il sistema di raffreddamento ad aria interno aumenta la produttività fino al 200 %, migliorando la qualità dei vostri prodotti soffiati grazie allo scambio della cavità interna con aria fredda durante la fase di raffreddamento. Questo riduce lo stress sul materiale ed accorcia automaticamente il tempo di raffreddamento

Blow Molding Booster

Il Blow Molding Booster (BMB) è la nostra apparecchiatura entry level nel campo del raffreddamento ad aria interno. Anche se meno potente del Blow Air Chiller (BAC), è anche meno sensibile sulla qualità dell'aria compressa necessaria e completamente privo di manutenzione. L'aria nel BMB viene raffreddata a 3÷5 °C per raffreddare più uniformemente le pareti interne dei prodotti soffiati. Garantiamo l'aumento della produttività che viene indicata quando presentiamo un'offerta.

Materiale e costruzione

- Rivestimento esterno in acciaio inossidabile spazzolato

- Compressore di refrigerazione di alta qualità

- Interni completamente isolati per evitare la condensa

- Gancio per il sollevamento

Perché il raffreddamento interno ad aria?

Uno dei sottoprocessi più critici ed allo stesso tempo più lunghi nell'estrusione a soffiaggio è il raffreddamento delle parti in plastica, poiché il gradiente di temperatura tra l'esterno raffreddato ad acqua fredda e l'interno più caldo può causare uno stress al materiale. Questo provoca un degradamento della qualità e può portare ad esempio alla rottura nelle prove di tenuta, di carico e/o di caduta. Per evitare tutto ciò, da molti anni è stato un sistema per raffreddare ad aria compressa fredda dall'interno, il cosiddetto Internal Air Cooling System (IACS)

Questo aumenta la produttività fino al 200 % e contribuisce a migliorare la qualità dei manufatti grazie allo scambio di aria fredda all'interno del prodotto soffiato durante la fase di raffreddamento. In questo modo, lo stress sul materiale viene ridotto ed il tempo di raffreddamento si riduce di conseguenza. Nella maggior parte dei casi sono stati ottenuti risparmi di materiale fino al 10 %. I periodi di ammortamento, secondo le nostre esperienze, sono compresi tra 2 settimane e 6 mesi.

Refrigeratore dell'aria di soffiaggio

Il Blow Air Chiller (BAC) è la nostra apparecchiatura top nel campo del raffreddamento interno dello stampo: potente e dotato del regolatore FIT per ottenere il massimo dal vostro sistema. L'aria compressa viene raffreddata fino a -35 °C nel BAC - questo richiede aria compressa in ingresso di buona qualità. Un contenuto di olio residuo di massimo 0,01 mg/m3 e un dew point di 5 °C con una pressione di 7 bar sono un prerequisito importante per evitare problemi, poiché l'olio danneggerebbe il setaccio molecolare nel PAD. Il materiale adsorbente serve ad abbassare il dew point dell'aria compressa a sufficienza per impedire il congelamento della condensa nel sistema. Con un'aria compressa di qualità ottimale, è possibile sfruttare i massimi vantaggi del raffreddamento interno dello stampo!

Materiale e costruzione

- Rivestimento esterno in acciaio inossidabile spazzolato

- Compressore di refrigerazione di alta qualità

- Interni completamente isolati per evitare la condensa

- Gancio per il sollevamento

- Separatori di acqua ed olio per ripulire l'aria in ingresso

- Filtro a carbone attivo per rimuovere anche eventuali residui chimici

Perché il raffreddamento interno ad aria?

Uno dei sottoprocessi più critici ed allo stesso tempo più lunghi nell'estrusione a soffiaggio è il raffreddamento delle parti in plastica, poiché il gradiente di temperatura tra l'esterno raffreddato ad acqua fredda e l'interno più caldo può causare uno stress al materiale. Questo provoca un degradamento della qualità e può portare ad esempio alla rottura nelle prove di tenuta, di carico e/o di caduta. Per evitare tutto ciò, da molti anni è stato un sistema per raffreddare ad aria compressa fredda dall'interno, il cosiddetto Internal Air Cooling System (IACS).

Questo aumenta la produttività fino al 200 % e contribuisce a migliorare la qualità dei manufatti grazie allo scambio di aria fredda all'interno del prodotto soffiato durante la fase di raffreddamento. In questo modo, lo stress sul materiale viene ridotto ed il tempo di raffreddamento si riduce di conseguenza. Nella maggior parte dei casi sono stati ottenuti risparmi di materiale fino al 10 %. I periodi di ammortamento, secondo le nostre esperienze, sono compresi tra 2 settimane e 6 mesi.

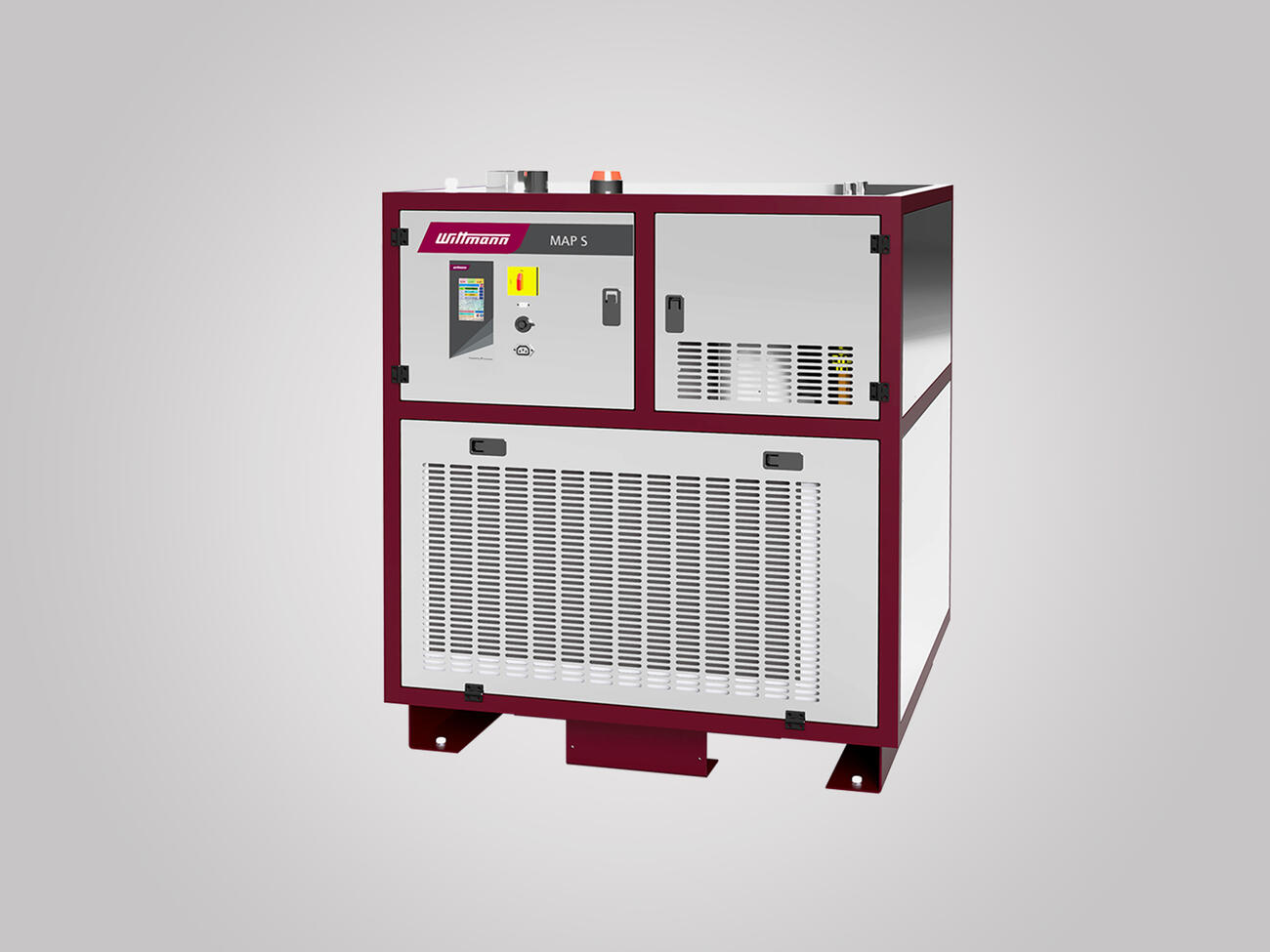

Mold Area Protection

Il MAP (Mold Area Protector) è la nostra apparecchiatura per prevenire la condensa sulla superficie degli stampi. Usando il MAP, potete far ciclare gli stampi con temperature di acqua freddata a 6 °C per tutto l'anno senza avere condensazione sulle vostre attrezzature. Non importa in quale clima vi troviate. Un FIT-controller gestisce l'apparecchiatura e monitora tutti i processi, quindi il funzionamento è facile ed anche le eventuali anomalie possono essere facilmente individuate e corrette. Il dispositivo richiede una manutenzione molto bassa: semplicemente una pulizia occasionale del materiale filtrante.

Materiale e costruzione

- Rivestimento esterno in acciaio inossidabile spazzolato

- Compressore di refrigerazione di alta qualità

- Gancio per il sollevamento

- Pompa per la rimozione dell'acqua di condensa dalla vaschetta di raccolta

I manufatti plastici stampati devono essere raffreddati per mezzo di acqua fredda fatta circolare attorno alla cavità stampo. Tuttavia l'abbassamento della temperatura dell'acqua fredda al di sotto del dew point dell'aria ambientale causa una condensazione sulla superficie dello stampo. Se succede questo, ad esempio, la condensa presente sulla superficie può portare a difettosità nel manufatto stampato o può danneggiare permanentemente lo stampo stesso od aumentare drasticamente la necessità di manutenzione - di conseguenza si possono avere più scarti e costi operativi più elevati. D'altro canto, l'aumento della temperatura dell'acqua refrigerata allunga il tempo di raffreddamento, rallentando così il processo di produzione e riducendo la produttività complessiva. Le apparecchiature Mold Area Protection (MAP) sono state testate e specificamente progettate per deumidificare la superfice degli stampi e garantire una produzione senza formazione di condensa per tutto l'anno - anche in condizioni tropicali. L'aggiunta di antigelo non è minimamente necessaria.

Downloads