Sistemi centralizzati

Sistemi centralizzati

Trasporto e deumidificazione per impianti di lavorazione delle materie plastiche

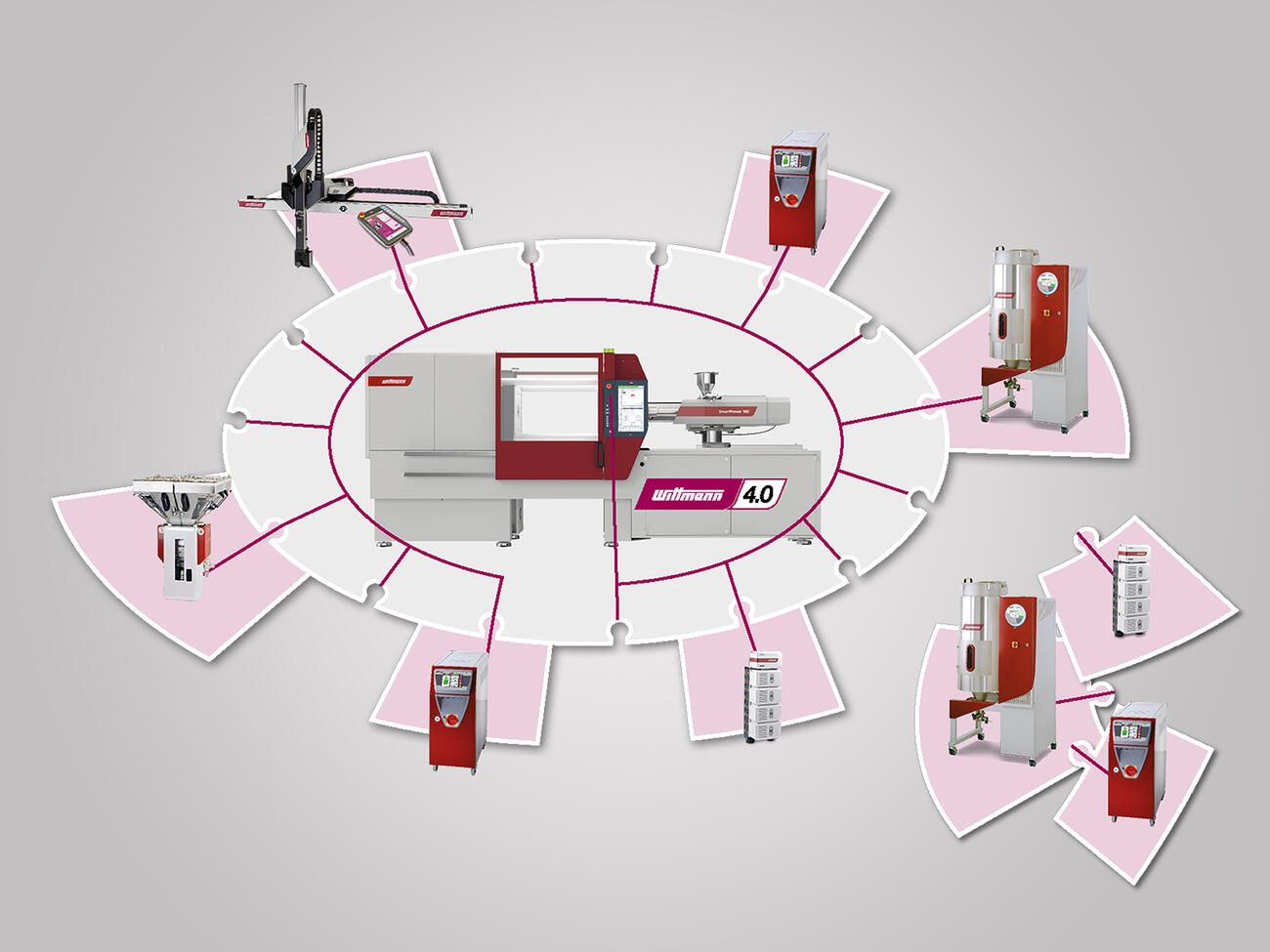

'One-stop shopping': tutto da un solo fornitore!

L'ampia ed innovativa gamma di equipaggiamenti periferici di WITTMANMN permette la realizzazione di sistemi completi e sofisticati con la corretta interazione di ogni singolo componente per un buon funzionamento dell'impianto.

Alimentatori centralizzati

Serie Feedmax B

Gli alimentatori della serie Feedmax B sono costruiti la massima affidabilità funzionale e condizioni operative impegnative. La struttura madulare di questi alimentatori garantisce un facile adattamento alle esigenze specifiche del cliente ed al contempo una pulizia semplice.

- Completa flessibilità

- Resistenza elevata all'usura

- Funzionamento semplice

- LED di segnalazione di facile visualizzazione

- Robustezza

- Semplici da pulire

- Desing ergonomico

- Bassa manutenzione

- Massima affidabilità di funzionamento

- Indicazione accurata della richiesta di materiale

Vantaggi dei caricatori serie Feedmax B

La serie Feedmax CT (Clear Tube) permette una visuale ottimale del flusso di materiale da qualsiasi punto di osservazione. La sezione in vetro borosilicato di alta qualità è progettata per carichi elevati ed un flusso di materiale ottimale.

Il coperchio ed il contenitore angolati consentono un accesso per la pulizia più semplice ed ampio rispetto ai desing convenzionali. Anche le valvole sono completamente accessibili.

La valvola di uscita ad azionamento pneumatico garantisce un'elevata affidabilità funzionale grazie alla perfetta tenuta durante il ciclo di trasporto. La costruzione a tenuta garantisce un funzionamento senza polveri anche nella tramoggia della pressa.

Batteria di deumidificatori

Batteria di deumidificatori Drymax e Aton

Drymax 180 – 1200

I deumidificatori a batteria della serie Drymax sono equipaggiati con due banchi essiccanti e quindi forniscono aria a processo continuo ed una qualità costante dell'aria secca per una perfetta deumidificazione della resina plastica.

- Timer settimanale

- Valvola di commutazione con posizione di arresto controllata – La valvola di commutazione fornisce un controllo ottimizzato della deumidificazione e del ciclo di rigenerazione in entrambi i banchi essicanti.

- Risparmio energetico attraverso la rigenerazione con un flusso d'aria controcorrente – Riduce i costi energetici attraverso una veloce deumidificazione dei banchi essicanti durante la fase di rigenerazione.

- La funzione di riparmio energetico SmartReg – Controllo ottimizzato della rigenerazione ed il raffreddamento dei banchi essicanti.

- Filtro per micro-particelle sull'aria in ritorno – Efficace separazione della polvere fino al 99,9 % per un'elevata sicurezza di processo.

- Soffianti a canale trasversale – Per soffianti di processo e rigenerazione separate e garantire un flusso d'aria costante anche in condizioni di pressione fluttuante.

Aton 1000

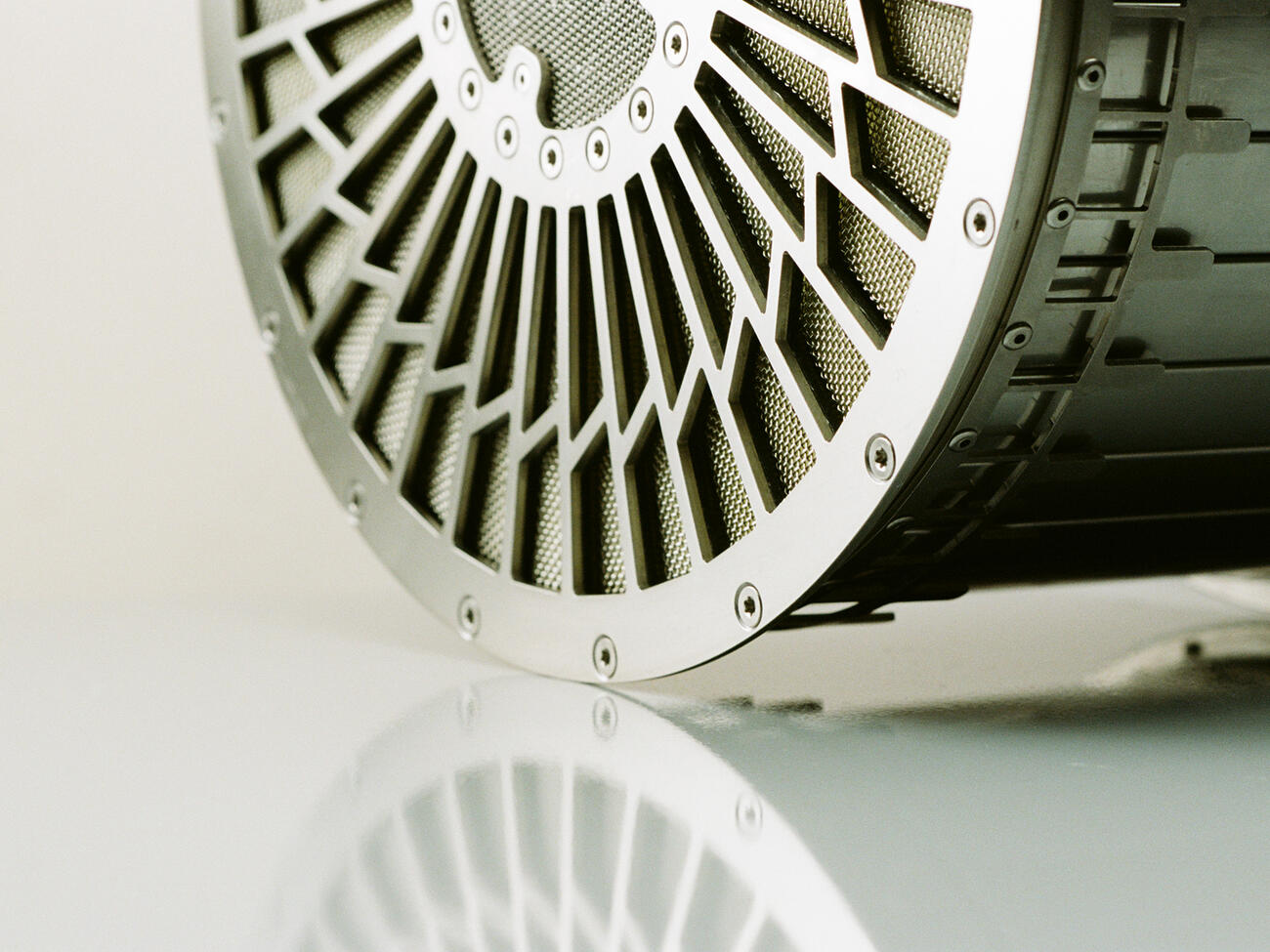

L'essiccatore a batteria Aton 1000 è equipaggiato con una ruota segmentata con rotazione oraria passo-passo, permettendo così una generazione costante di aria secca. La ruota di essiccazione, altamente sofisticata e denominata ruota ECO, è isolata e consiste di diversi segmenti che sono interamente riempiti con un essiccante ad alta efficienza, permettendo così il funzionamento del deumidificatore ad un punto di rugiada basso e costante.

- Funzione CrossFlow intelligente – Scambiatore di calore a circuito chiuso che porta ad una riduzione del consumo energetico.

- Ruota di deumidificazione isolata ECO – Permette di far funzionare l'essiccatore ad aria secca ad un basso dew point

- Trasmissione a catena con dispositivo di tensionamento automatico – Per una minore manutenzione ed un funzionamento affidabile.

- Interfaccia utente touch-screen da 5,7" – Per un facile inserimento delle impostazioni del deumidificatore.

- Indicazione delle prestazioni AmbiLED – Non solo viene visualizzata la modalità di funzionamento del deumidificatore ma anche le sue prestazioni effettive.

- Accesso user-friendly per la manutenzione – Il filtro dell'aria di ritorno ed il filtro di rigenerazione sono accessibili dall'esterno.

Sistema di controllo

Sistema di supervisione M8

Il sistema di supervisione M8 è stato sviluppato per la gestione di reti medie e complesse con fino a 320 utenze. Ogni utenza è collegata alla rete tramite un modulo bus e può essere configurata per un compito specifico. Questo garantisce la massima flessibilità per l'impostazione di sistemi personalizzati di trasporto dei materiali.

- M8 touch-screen - Il touch-screen ad alta risoluzione semplifica il controllo dell'operatore, così come la regolazione dei parametri di processo e permette all'operatore una visione completa di tutte le unità collegate.

- Line server LS-B30T - Consente il controllo fino a 31 moduli bus liberamente configurabili, che possono essere collegati in parallelo ad una linea CAN-Bus. Tutte le funzioni disponibili per i rispettivi moduli bus possono essere gestite e controllate dal server di linea. Un sistema completo può avere fino a 8 linee CAN-Bus individuali.

- Modulo bus BM-4/4 - Consente il controllo individuale di alimentatori a vuoto, soffianti, filtri centralizzati, valvole aria, valvole di spurgo, ecc. Qualsiasi funzione può essere assegnata ai 4 ingressi ed uscite digitali dei moduli bus e quindi da virtualmente al sistema possibilità illimitate di configurazione per ogni specifica applicazione.

Sistema di deumidificazione in rete

Il sistema di controllo M8 permette il collegamento dei deumidificatori a batteria Drymax al sistema di controllo centrale M8 tramite schede di rete. Ciò consente la visualizzazione dei parametri interni e dello stato sullo schermo di controllo M8, di grandi dimensioni, nonché l'immissione dei valori di temperatura per le varie tramogge di deumidificazione collegate

Origine del materiale codificata e gestione dei lotti

La scelta del materiale sbagliato per una tramoggia di deumidificazione nel corso di una procedura di cambio materiale non porta solo a risultati di deumidificazione scarsi ma può anche avere conseguenze fatali per la produzione dei pezzi. Per minimizzare questo rischio, e dopo aver attivato una licenza, il controllo di rete M8 può monitorare questo processo. Per l'autorizzazione del processo di trasporto, l'operatore deve definire il cambio di materiale sul dispositivo di controllo e successivamente confermare la fonte di materiale e la lancia di aspirazione tramite la scansione di un codice a barre. Se questo viene fatto correttamente, il processo di caricamento inizia. In caso contrario, viene visualizzato un messaggio di errore ed il processo di trasporto (con il materiale sbagliato) non viene eseguito. Questa funzione può anche essere estesa applicando la funzione di monitoraggio dei lotti WiMaTrace.

Connessione ai sistemi ERP

Tutti i dati ed i parametri di controllo rilevanti possono essere trasferiti ad un sistema di pianificazione delle risorse aziendali (ERP) e di monitoraggio dei dati di processo (PDM) tramite il protocollo open source standard OPC. Per il collegamento a un sistema PDM, il sistema di controllo M8 può essere dotato in opzionale di una licenza di interfaccia OPC, che consente la comunicazione tra un computer esterno ed il sistema di controllo. A quel punto un client OPC del cliente accetta i dati richiesti dal sistema di controllo M8 e li gestisce internamente. Lo scambio dei dati avviene tramite l'interfaccia Ethernet

Accessori

Stazione di filtraggio a ciclone CS

- Sistema di filtrazione a 2 stadi – Nel primo stadio la pre-filtrazione avviene per mezzo dell'effetto ciclone e nel secondo stadio, la micro-filtrazione avviene per mezzo di un microfiltro in poliestere.

- Efficace eliminazione della polvere e facilità d'uso – La superficie del filtro viene pulita per implosione e la polvere viene soffiata in un sacchetto di raccolta. Per un controllo visivo, il contenitore della polvere è realizzato in vetro robusto.

Stazione filtro XMB

- Sistema di filtrazione a 2 stadi – Nel primo stadio la pre-filtrazione avviene tramite l'effetto ciclone e nel secondo stadio la micro-filtrazione avviene con un microfiltro in poliestere di 3m2 di superficie.

- Facile da usare – Il contenitore della polvere può essere rimosso durante il funzionamento per essere svuotato.

- Scelta del contenitore della polvere – L'area di raccolta della polvere è mantenuta senza pressione attraverso una valvola di chiusura nel cono di scarico del filtro e quindi permette l'uso di qualsiasi contenitore di raccolta della polvere, come ad esempio un sacchetto di plastica

CODEMAX - Stazione di abbinamento RFID

La stazione di abbinamento codificato CODEMAX evita il collegamento erroneo del materiale sbagliato alla pressa di lavorazione. Un transponder, che lavora sulla base della "Radio Frequency Identification" (RFID), permette il riconoscimento a distanza di un codificatore a 64-bit. Grazie a questa tecnologia, le cariche elettrostatiche che sono caratteristiche nel processo di trasporto dei materiali, non causano danni ai componenti elettrici.

Tramogge per FEEDMAX

Di dimensioni variabili da 3 a 60l, garantiscono il volume ottimale del magazzino per il rendimento totale del materiale e, di conseguenza, il rendimento dell'intero sistema

Downloads