FIT FOR ENERGY

FIT FOR ENERGY

Hebung von Energieeinsparungspotenzialen im Spritzgießprozess

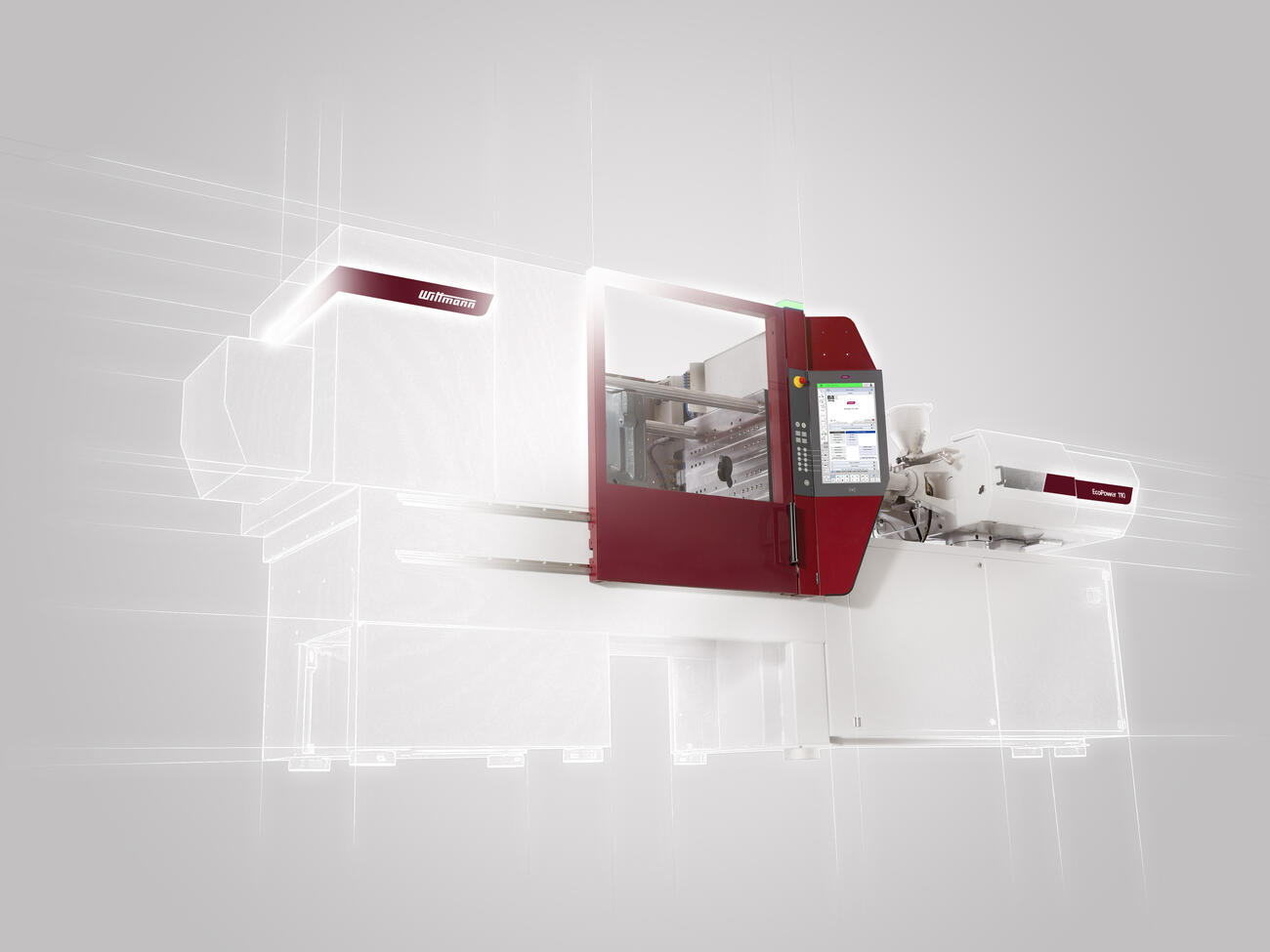

WITTMANN BATTENFELD stellt seinen Besuchern auf der Fakuma auf dem Stand 1204 in Halle B1 seine Dienstleistungspakete zur Hebung von Energieeinsparungspotenzialen im Spritzgießprozess vor.

Geht es ums Energiesparen, lautet die Frage nicht ob, sondern wie sich effizientes Energiesparen am besten realisieren lässt. Mit FIT FOR ENERGY unterstützt WITTMANN BATTENFELD die Kunststoffverarbeiter dabei, die richtigen Maßnahmen zu finden und umzusetzen.

Um Einsparpotenziale aufzuspüren, ist es wichtig, strukturiert vorzugehen. WITTMANN BATTENFELD hat dafür drei Dienstleistungspakete geschnürt. Das Besondere: Das Angebot gilt nicht nur für die eigenen Maschinen, Roboter und Peripheriegeräte, sondern auch für Produkte anderer Marken. Das Unternehmen arbeitet ganzheitlich und fokussiert auf den gesamten Maschinenpark seiner Kunden.

Transparenz über sämtliche Energieverbraucher

Zunächst geht es um Transparenz: Mit dem Einstiegspaket wird der jeweilige Energieverbrauch von Spritzgießmaschinen nach Euromap 60.2 ermittelt und dokumentiert. Das zweite, erweiterte Paket geht einen Schritt weiter und bezieht die gesamte Produktionszelle inklusive Peripherie in die Energiemessung ein. Auf Basis der ermittelten Daten werden von der Spritzgießmaschine über die Peripherie bis hin zum Kühlwasser- und Druckluftverbrauch die Potenziale zur Energieeinsparung aufgezeigt. Das Premium-Paket umfasst zudem die Umsetzung der Energieeffizienzmaßnahmen. Über die gesamte Produktionszelle werden die Energiekonsumationen erfasst, analysiert und die gemeinsam mit dem Verarbeiter beschlossenen Maßnahmen gestartet. Im Paket enthalten ist eine Nachmessung, um den Erfolg sichtbar zu machen.

Die drei Pakete sind aufeinander abgestimmt. Wer sich zunächst für das Einstiegs- oder erweiterte Paket entscheidet, kann jederzeit auf den Beratungsumfang des nächstgrößeren Pakets erweitern.

Alles aus einer Hand, von der Energiemessung bis zum Förderantrag

WITTMANN hat konsequent in das FIT FOR ENERGY Programm investiert. Unter anderem in das Mess- und Analyseequipment. Darüber hinaus wurde das Energieanalysetool IMAGOxt entwickelt, das sowohl von einzelnen Maschinen als auch auf Produktionsebene Energiedaten erfasst und analysiert.

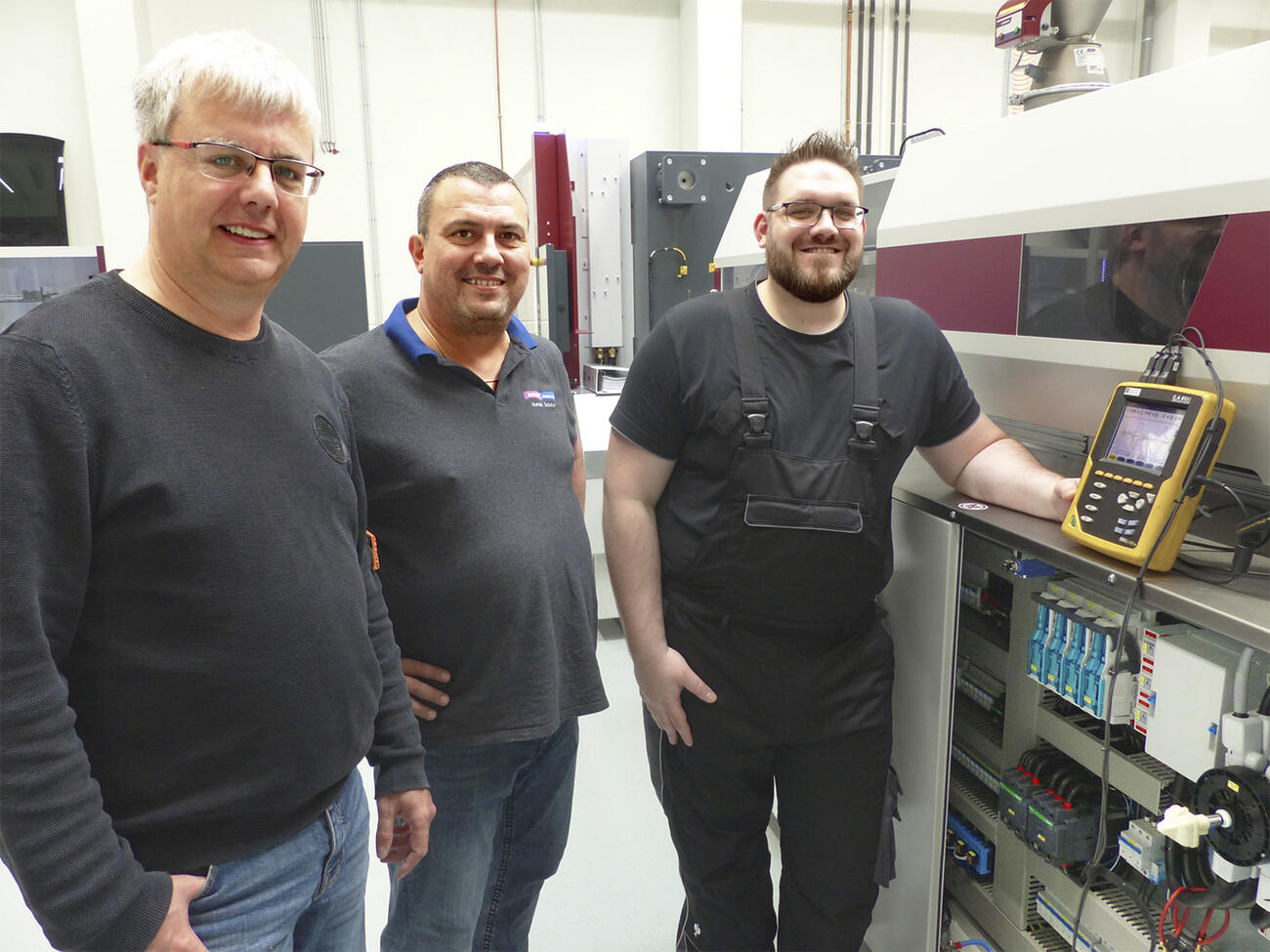

Konsequent wurden auch die Mitarbeiterinnen und Mitarbeiter für die neuen Beratungsaufgaben weitergebildet. Für die Messung, Analyse und Beratung stehen den Verarbeitern erfahrene Anwendungs- und Servicetechniker zur Seite, die die Spritzgießprozesse bis in die Tiefe verstehen. Als Systemanbieter mit eigener hoher Entwicklungskompetenz in den Bereichen Spritzgießmaschinen, Automation, Materialhandling, Temperierung und Digitalisierung deckt die WITTMANN Gruppe das gesamte Spektrum der Spritzgießproduktion ab. Kein zweiter Anbieter auf dem Markt kann dies gleichermaßen leisten.

Durch enge Partnerschaften mit Energieberatern, vor allem in Deutschland, haben sich die WITTMANN BATTENFELD Experten darüber hinaus viel Know-how rund um das Thema Investitionsförderung erarbeitet. Die gemeinsame erfolgreiche Umsetzung von Förderanträgen ist längst fester Bestandteil der Vertriebsarbeit.

Die Schonung von Ressourcen steht bei WITTMANN bei allen Neu- und Weiterentwicklungen im Mittelpunkt – sowohl in den eigenen Werken als auch bei allen Kundenprojekten. Die Verarbeiter profitieren von der individuellen Beratung und flexiblen Umsetzung. Effizienter lässt sich Energieeffizienz nicht erreichen.

Energiemessung

Auf der Fakuma erfolgt neben der Vorstellung der genannten Dienstleistungspakete an allen Maschinen am Messestand eine Energiemessung mit der Energiemanagement-Software IMAGOxt. Die Software erlaubt die skalierbare Anzeige und Visualisierung von Energieverbräuchen der angeschlossenen Maschinen und Geräte. Ebenso berechnet das Programm direkt den CO2-Verbrauch und bereits erzielte Energie-Einsparungen. Alle berechneten Werte können in Berichten abgelegt werden und stehen somit für langfristige Analysen zur Verfügung. Das Programm IMAGOxt hat eine Produktzertifizierung nach DIN ISO 50 001. Somit sind die Investitionskosten in Deutschland förderfähig.

Downloads