PIM – Powder Injection Molding

PIM – Powder Injection Molding

Metall- und Keramik-Pulverspritzguss

PIM Verfahren

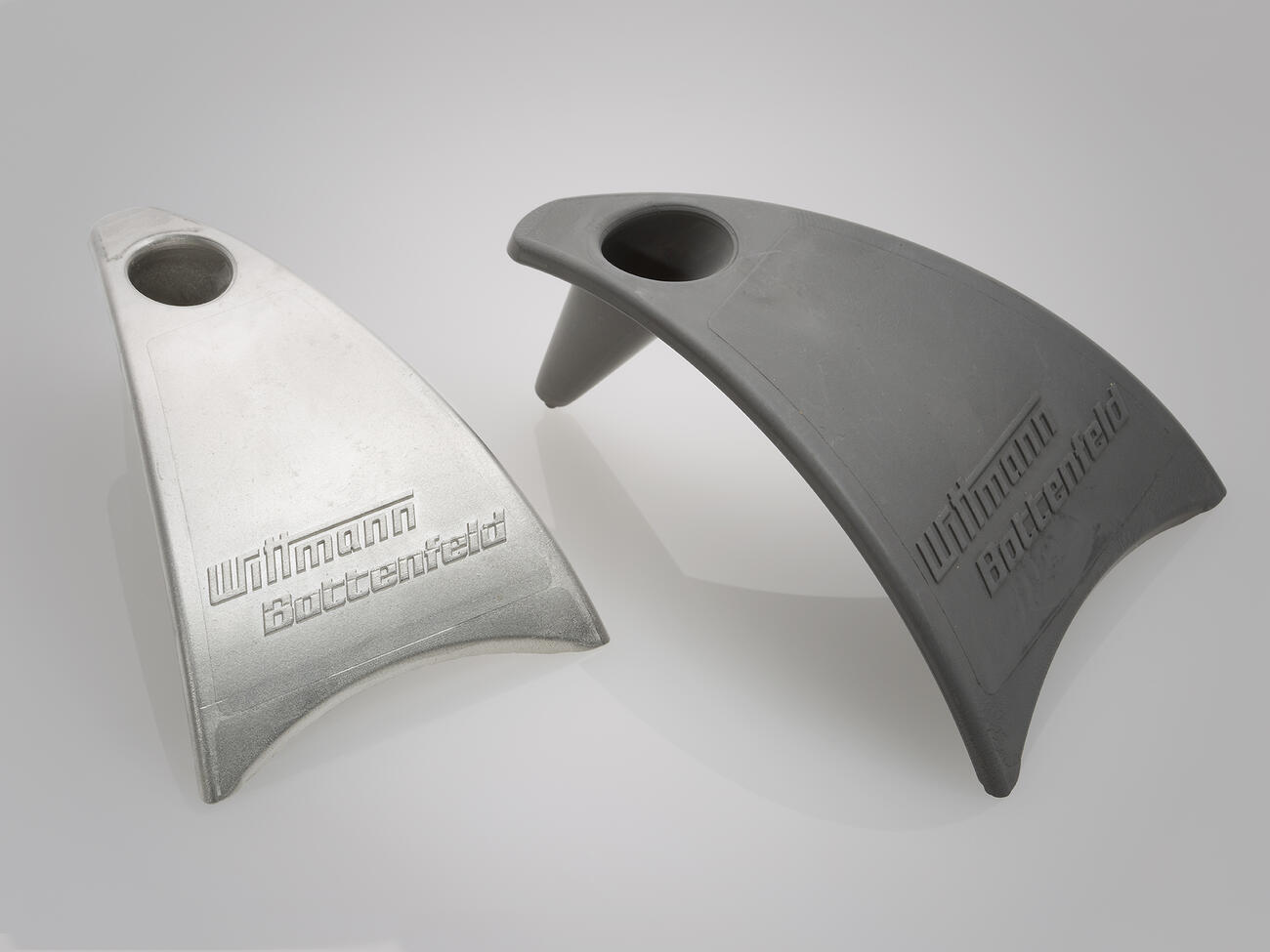

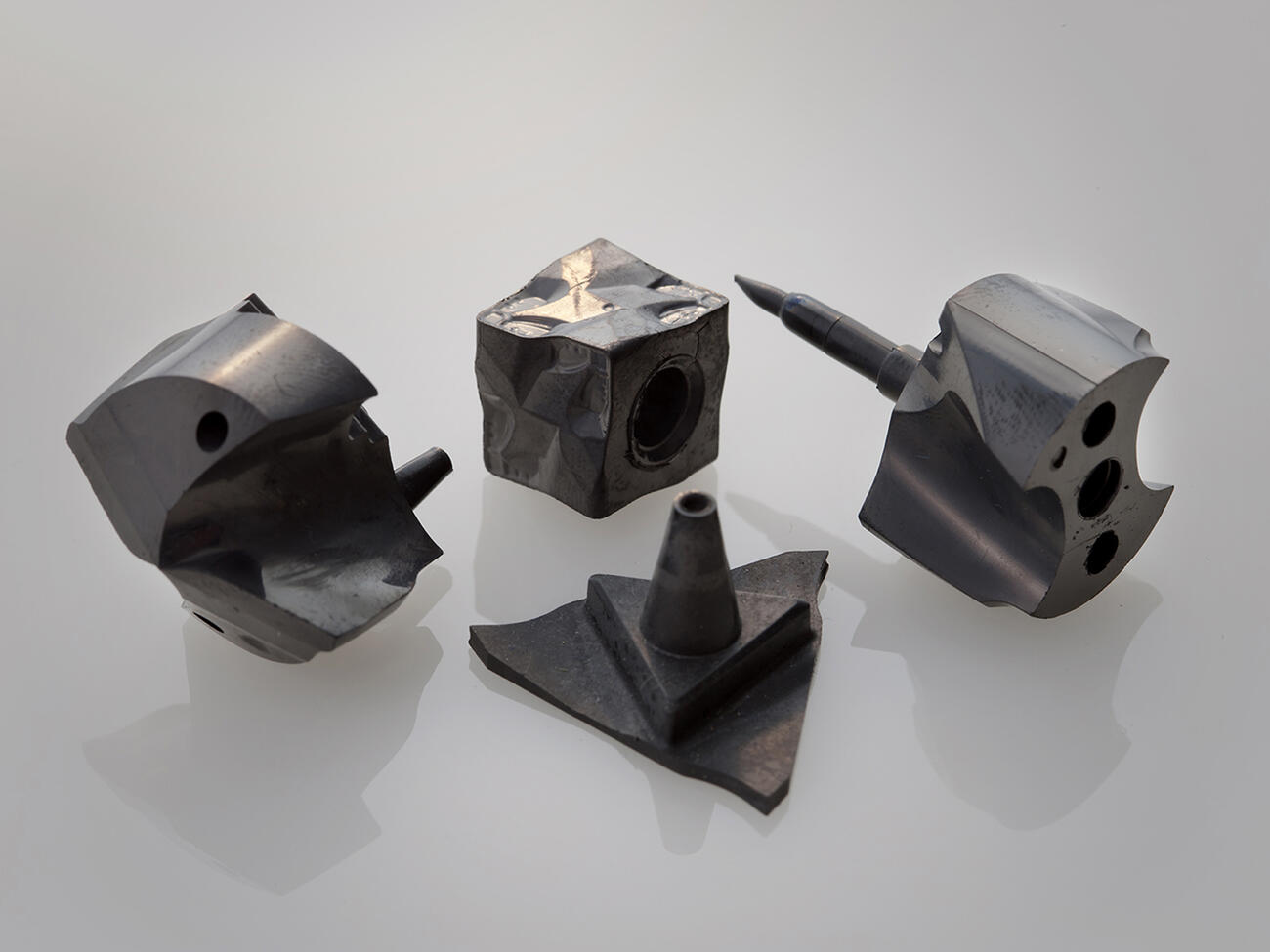

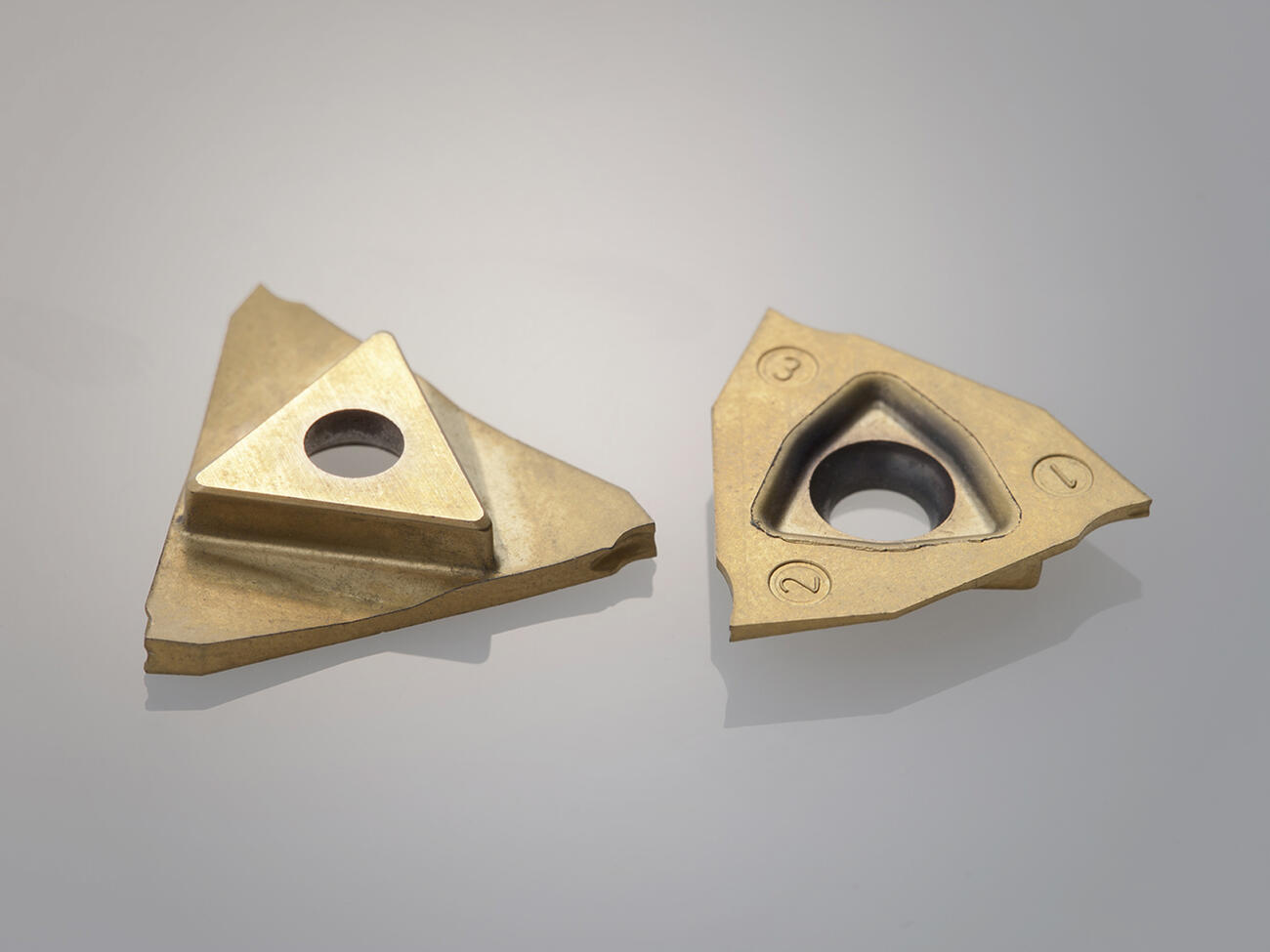

PIM – Powder Injection Molding oder Pulverspritzgießen – ist ein Herstellungsverfahren zur Serienfertigung von Bauteilen aus metallischen (MIM, Metal Injection Molding) oder keramischen Werkstoffen (CIM, Ceramic Injection Molding). PIM ist das ideale Fertigungsverfahren zur Herstelllung von komplexen, funktionellen Bauteilen in großen Stückzahlen und mit hohen Werkstoffanforderungen.

Heute ist das pulvermetallurgische Spritzgießen ein wirtschaftliches Großserien-Fertigungsverfahren für kleinere bis mittelgroße Bauteile mit einem Gewicht von 0,1 bis etwa 300 g. Haupteinsatzgebiete sind der feinmechanische Apparatebau, die Mess- und Steuerungstechnik, die Medizin-, Uhren- und Haushaltstechnik, die Schloss- und Beschlagindustrie, die Automotiv- oder auch die Waffenindustrie.

Vorteile des PIM Verfahrens

- Alle Metalle, verarbeitbar von Aluminium, Titan oder Kupfer bis zu Legierungsstahl und Wolfram

- Große Bandbreite an keramischen Werkstoffen verarbeitbar, von Oxidkeramiken wie Aluminiumoxid oder Zirkonoxid bis zu nicht-oxidischen Keramiken wie Nitriden, Carbiden oder Boriden.

- Komplexe Geometrien ohne anschließende mechanische Bearbeitung herstellbar

- Hohe Präzision und Reproduzierbarkeit

- Hohe Oberflächengüte ohne aufwändige Nacharbeit erreichbar

PIM Ausrüstung

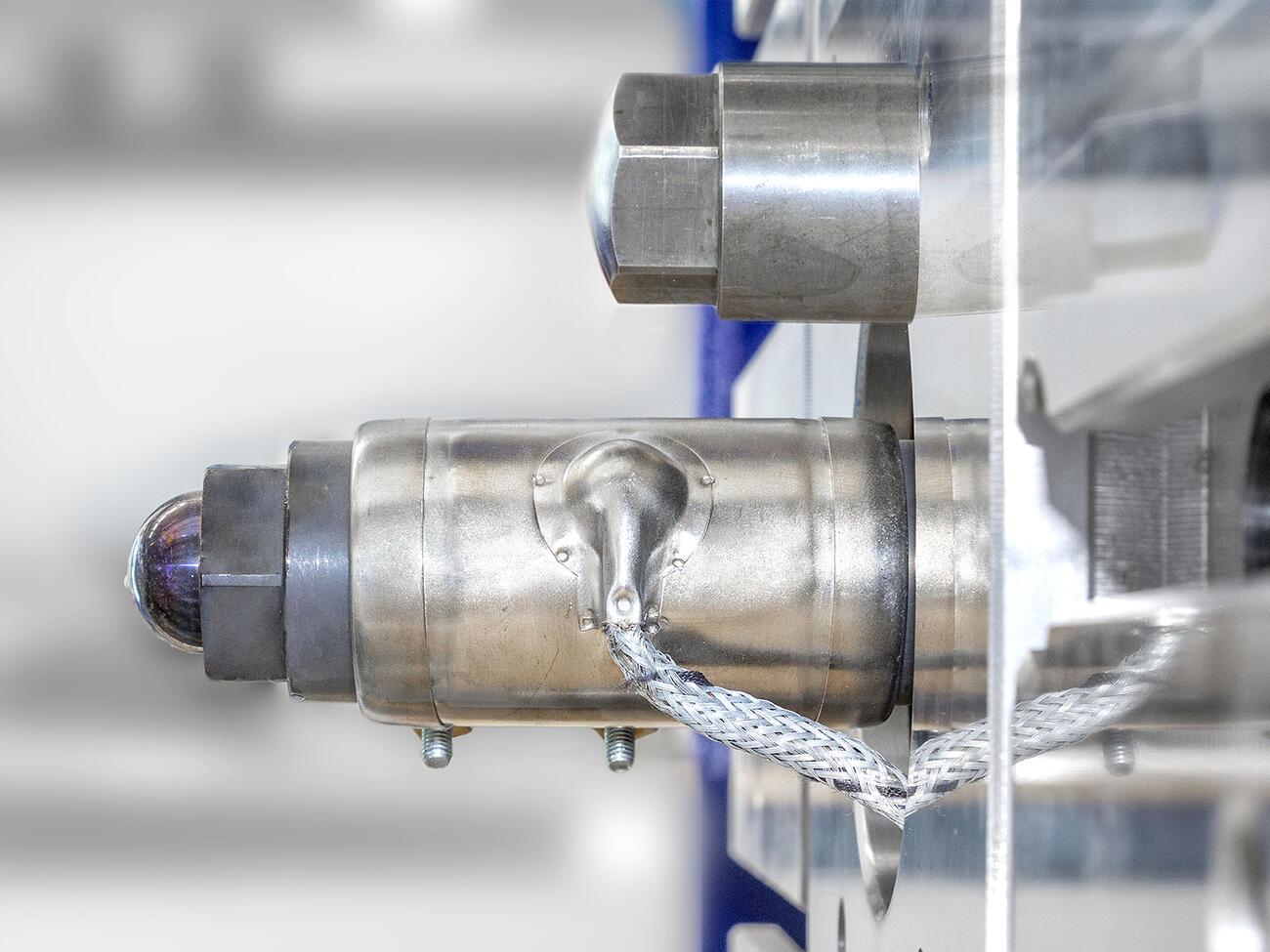

- Spritzeinheit mit Verschleißschutzausrüstung für die Schnecke und den Plastifizierzylinder

- Schnecke mit optimierter Schneckengeometrie

- Rückstromsperre abgestimmt auf Feedstock

- Lageregelung für die Schnecke

- Verlängerte Zylinderdüse mit zusätzlicher Heizzone

- Temperaturregelung in der Einzugszone am Plastifizierzylinder

- Kleinvolumiger Materialtrichter in verschleißfester Ausführung

- Programm „Auswerfen bei offener Maschinentür“ für manuelle Formteilentnahme

- Temperiergerät für Werkzeugtemperierung

- Vakuumpumpe eingebaut in Maschinenrahmen, inkl. Schnittstelle und Software

- Programm „Werkzeug-Evakuierung“

- EXPERT-Coining – Spritzprägen in Kombination mit Auswerfer oder Kernzug

- Automatisierungseinrichtungen für die Formteilentnahme

- (MIM/CIM-Teile können nach dem Spritzgießen auf Grund der geringen Festigkeit der „Grünlinge“ nicht freifallend entformt werden)

Vorteile der Ausrüstung

- Realisierung komplexer Geometrien

- Hoher Qualitätsstandard

- Saubere Fertigung und kaum Abfall

- Reproduzierbare Qualität und wirtschaftliche Produktion in großen Stückzahlen

Downloads