Zentralanlagen

Zentralanlagen

Förder- und Trocknungssysteme für den Kunststoffbetrieb

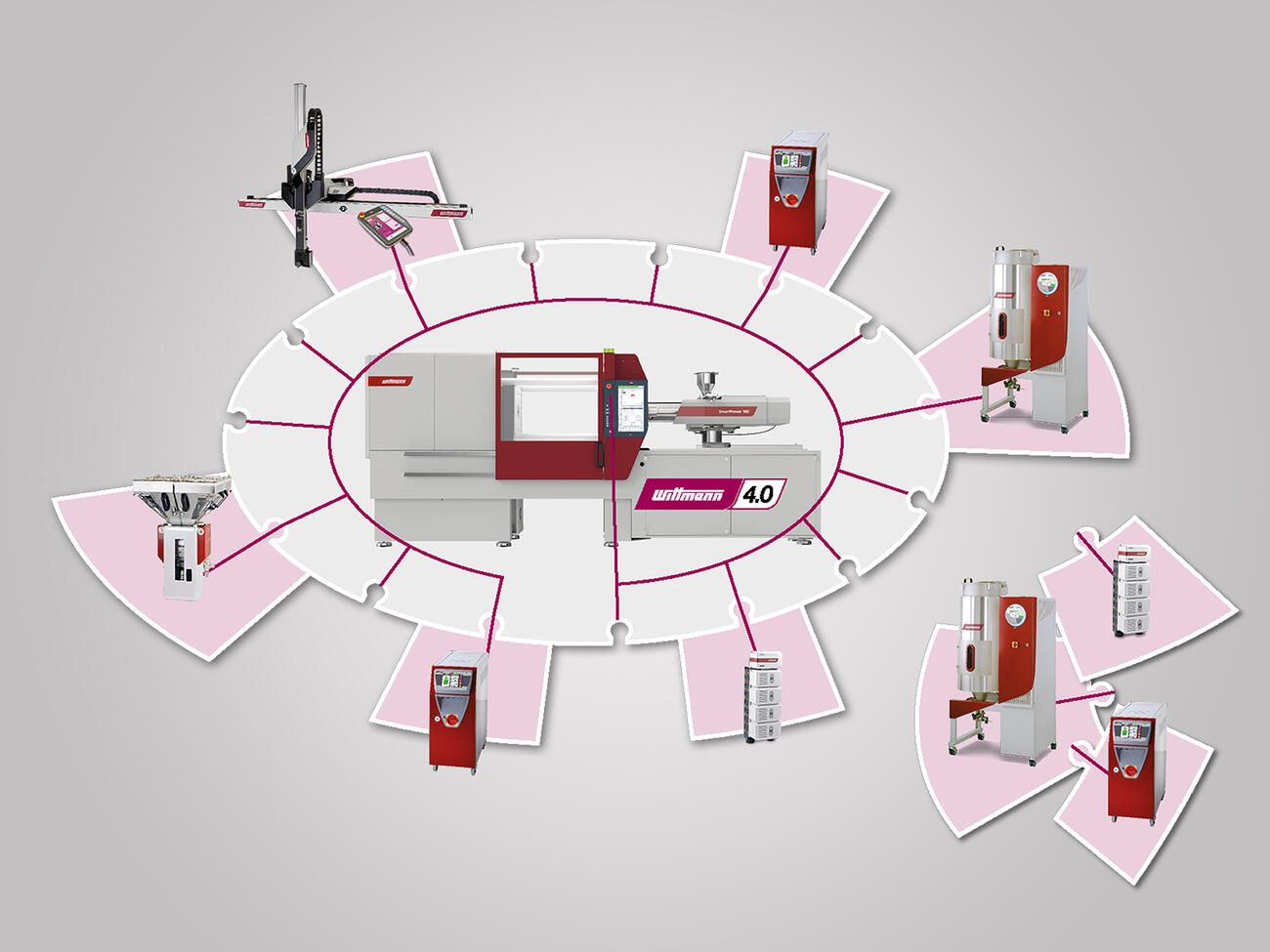

Alles aus einer Hand!

Das umfangreiche und innovative Programm von WITTMANN Peripheriegeräten erlaubt die Umsetzung von anspruchsvollen kompletten Anlagen sowie die Festlegung von Zuständigkeiten für das reibungslose Funktionieren einzelner Komponenten.

Zentralfördergeräte

Feedmax B Serie

Die Fördergeräte der Serie Feedmax B sind für höchste Funktionssicherheit und anspruchsvolle Einsatzbedingungen ausgelegt worden. Der modulare Aufbau der Fördergeräte gestattet sowohl eine spezifische Kundenanpassung an die vorhandenen Materialdurchsätze als auch eine einfache Reinigung.

- Komplette Flexibilität

- Hohe Verschleißsicherheit

- Einfache Handhabung

- Gut sichtbare Status-LEDs

- Hohe Verschleißsicherheit

- Einfache Reinigung

- Ergonomisches Design

- Pflegeleicht

- Hohe Funktionssicherheit

- Zuverlässige Materialbedarfsmeldung

Vorteile von Feedmax B Fördergeräten

Die Feedmax CT (Clear Tube) Serie gestattet aus jeglichen Betrachtungswinkel eine einfache visuelle Materialflusskontrolle. Die hochwertige Borosilikatglas-Sektion ist für hohe Belastungen und auf einen optimalen Materialfluss abgestimmt.

Abgeschrägter Deckel und Behälter ermöglichen einen wesentlich einfacheren und größeren Reinigungszugang als eine konventionelle Form. Die Ventile sind dadurch komplett frei zugänglich.

Die pneumatisch betätigte Auslaufglocke garantiert hohe Funktionssicherheit durch eine vollständige Abdichtung während des Förderzyklus. Staubdichte Konstruktion garantiert auch materialtrichterseitig einen staubfreien Betrieb.

Batterietrockner

Drymax und Aton Battery Dryers

Drymax 180 – 1200

Die Batterietrockner der Serie Drymax sind mit zwei Trockenmittelpatronen ausgestattet und liefern daher kontinuierliche Prozessluft und konstante Trockenluftqualität für die perfekte Trocknung von Kunststoffgranulat.

- Wochenzeitschaltuhr

- Umschaltventile, endlagenüberwacht – Optimale Ansteuerung des Trocknungs und Regenerierzyklus in beiden Trockenmittelpatronen.

- Energiesparende Gegenstrom-Regeneration – Senkt die Energiekosten durch schnellste Entfeuchtung der Trockenmittelpatronenin der Regenerationsphase.

- SmartReg Energiesparfunktion – Für die zeitoptimierte Regulierung der Regenerierung und Kühlung der Trockenmittelpatrone.

- Feinfilter für Rückluft – Abscheidegrad bis zu 99,9 % für eine hohe Prozesssicherheit.

- Seitenkanalverdichter – In Verwendung für getrennte Prozess- und Regenerationsgebläse, damit auch bei schwankenden Druckverhältnissen eine konstante Trockenluftversorgung gewährleistet ist.

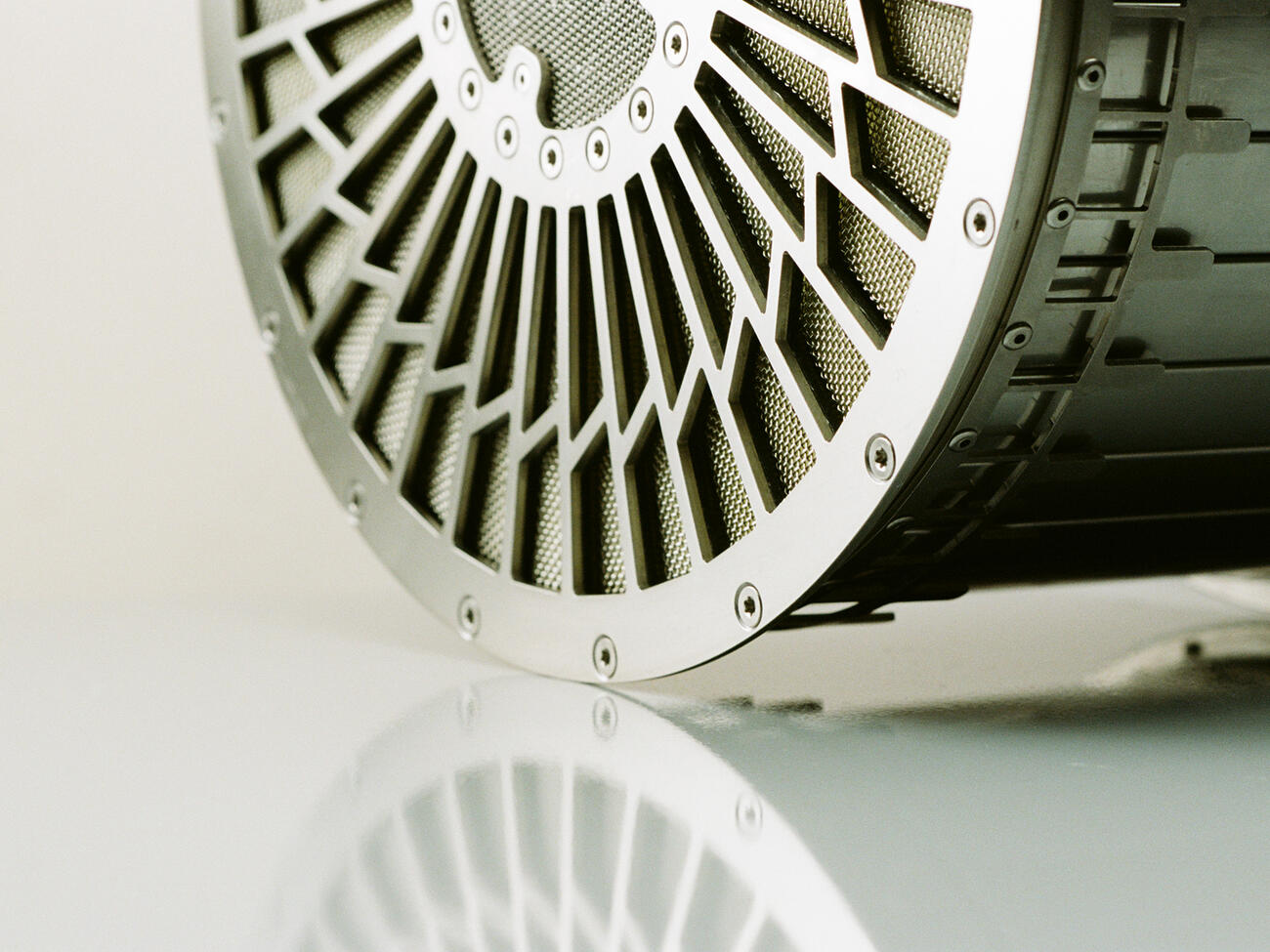

Aton 1000

Der Aton 1000 Batterie-Radtrockner ist mit einem getakteten rotierenden Segmentrad ausgestattet und ermöglicht eine konstante Trockenluft-Erzeugung. Das hochentwickelte Trockenrad mit der Bezeichnung ECO wheel ist isoliert und in mehrere Segmente unterteilt, welche dicht mit einem hocheffizienten Trockenmittel befüllt sind. Dies ermöglicht den Betrieb bei konstant niedrigem Taupunkt.

- Intelligente CrossFlow Funktion – Wärmetauscher mit geschlossenem Kreislauf führt zur Reduktion des Energieaufwands.

- Isoliertes ECO wheel Trockenrad – Ermöglicht den Betrieb des Trockenlufterzeugers bei einem niedrigen Taupunkt von bis zu -65° C.

- Kettenantrieb mit automatischer Spannvorrichtung – Für verringerten Wartungsaufwand und verlässlichen Betrieb.

- 5,7" Touchscreen Bediener-Interface – Für einfaches Vornehmen der Trockner-Einstellungen.

- AmbiLED Leistungsanzeige – Nicht nur der Betriebsmodus des Trockners wird angezeigt, sondern auch seine momentane Leistung.

- Bedienerfreundlicher Zugang für die Wartung – Rückluft- und Regenerationsfilter sind von außerhalb des Trockners zugänglich.

Steuerung

M8 Netzwerksteuerung

Die Netzwerksteuerung M8 wurde für die Verwaltung mittlerer bis komplexer Netzwerkkonfigurationen mit bis zu 320 Busteilnehmern entwickelt. Jeder Busteilnehmer ist über ein Busmodul an das Netzwerk angeschlossen und kann für eine bestimmte Aufgabe konfiguriert werden. Damit ist die maximale Flexibilität zur Zusammenstellung einer kundenspezifischen Materialförderanlage gewährleistet.

- M8 Steuerung – Der hoch auflösende Touch Bildschirm vereinfacht die Bedienerführung, sowie die Prozessparametereinstellungund gestattet dem Bediener eine übersichtliche Darstellung aller angeschlossenen Geräte.

- Lineserver LS-B30T – Dient zur Ansteuerung von bis zu 31 frei konfigurierbaren Busmodulen, die gemeinsam an einem CAN-BUS Strang angeschlossen sind. Alle für die jeweiligen Busmodule ausgewählten Funktionen werden im Lineserver verwaltet und kontrolliert. Ein Gesamtsystem kann aus bis zu 8 individuellen CAN-BUS Strängen bestehen.

- Busmodul BM-4/4 – Dient zur individuellen Kontrolle von Fördergeräten, Gebläsestationen, Zentralfiltern, Trockenluftventilen, Leersaugventilen, etc. Den vier digitalen Ein- und Ausgängen des Busmoduls können beliebige Funktionen zugewiesen werden und geben dem System dadurch unbegrenzte Möglichkeiten an Zusammenstellungen für den jeweiligen Anwendungsfall.

Vernetzte Trocknungsanlagen

Die M8 Steuerung erlaubt die Anbindung von Drymax Batterietrocknern mit Netzwerkkarte an die zentrale M8 Steuerung. Damit können einerseits interne Parameter und Zustände am großzügigen Bildschirm der M8 Steuerung visualisiert werden, als auch Temperaturvorgaben für die einzelnen angeschlossenen Trocknungssilos zentral verwaltet werden.

Kodierte Materialquellen-Lizenz und Chargenverwaltung

Ein falscher Materialwechsel bei einem Trocknungssilo kann neben beeinträchtigten Trocknungsergebnissen auch fatale Folgen für die Teileproduktion haben. Um dieses Risiko zu minimieren, kann die M8 Netzwerksteuerung nach Aktivierung einer Lizenz diesen Ablauf überwachen. Für die Freigabe der Materialförderung muss der Bediener den Materialwechsel an der Steuerung bekanntgeben und dann per Barcode-Eingabe für die Materialquelle und für die Sauglanze bestätigen. Wird dies ordnungsgemäß durchgeführt, startet die Befüllung des Trocknungssilos. Andernfalls wird ein Fehler ausgegeben, und die Befüllung mit dem falschen Material findet nicht statt. Diese Funktion kann noch durch die WiMaTrace Chargenüberwachung erweitert werden.

Anschluss an ein BDE System

Über das offene Standardprotokoll OPC können alle steuerungsrelevanten Daten zu einem firmeninternen Betriebsdatenerfassungs-System (BDE) übermittelt werden. Für die Anbindung an ein BDE-System wird die M8 Steuerung optional mit einer OPC-Schnittstellen-Lizenz ausgestattet, die die Kommunikation zwischen einem Rechner und der Steuerung ermöglicht. Ein kundenseitig vorhandener OPC Client übernimmt die gewünschten Daten von der M8 Steuerung und verarbeitet diese intern beliebig weiter. Der Datenaustausch erfolgt über die Ethernet-Schnittstelle.

Zubehör

CS Zyklon-Filterstation

- 2-Stufen-Filtersystem – In Stufe 1 erfolgt eine Vorabscheidung mit Hilfe des Zyklon-Effekts. In Stufe 2 wird die Feinfilterung durch einen Polyesterfilter durchgeführt.

- Effektive Staubabreinigung und Bedienerfreundlichkeit – Die gesamte Filteroberfläche wird mittels Implosion abgereinigt, der anfallende Staub wird in einem Staubbehälter gesammelt.

XMB Filterstation

- 2-Stufen Filtersystem – In Stufe 1 erfolgt eine Vorabscheidung mit Hilfe des Zyklon-Effekts, und in Stufe 2 wird die Feinfilterung durch einen Polyesterfilter mit 3 m2 Filteroberfläche durchgeführt.

- Bedienerfreundlichkeit – Staubbehälter kann während des Betriebes gewechselt oder geleert werden.

- Beliebiger Staub-Sammelbehälter – Durch eine pneumatisch betätigte Auslaufglocke im Filter wird der Staub-Sammelbereich druckfrei gehalten und ermöglicht somit eine Anbringung eines „einfachen“ Sammelbehälters, etwa einen Kunststoffsack.

CODEMAX – RFID Kupplungsbahnhof

Der kodierte Kupplungsbahnhof CODEMAX verhindert, dass durch einen Bedienfehler falsches Material zu einer Verarbeitungsmaschine gefördert wird. Transponder, die auf Basis von „Radio Frequency Identification“ (RFID) arbeiten, gestatten ein berührungsloses Einlesen einer eindeutigen 64-bit langen Kennung. Mit Hilfe dieser Technologie haben elektronische Aufladungen, die durch die Materialförderung unvermeidbar auftreten, durch die vollständige elektrische Entkopplung keinerlei Auswirkungen auf die Steuerung des Kupplungbahnhofes.

Maschinentrichter für FEEDMAX

Maschinentrichter in den Größen 3 l bis 60 l gestatten eine optimale Abstimmung der Materialvorlage auf die gesamte Fördermenge und -leistung der Anlage.

Downloads