Mühlen

Mühlen

Herstellung von wertvollem Mahlgut

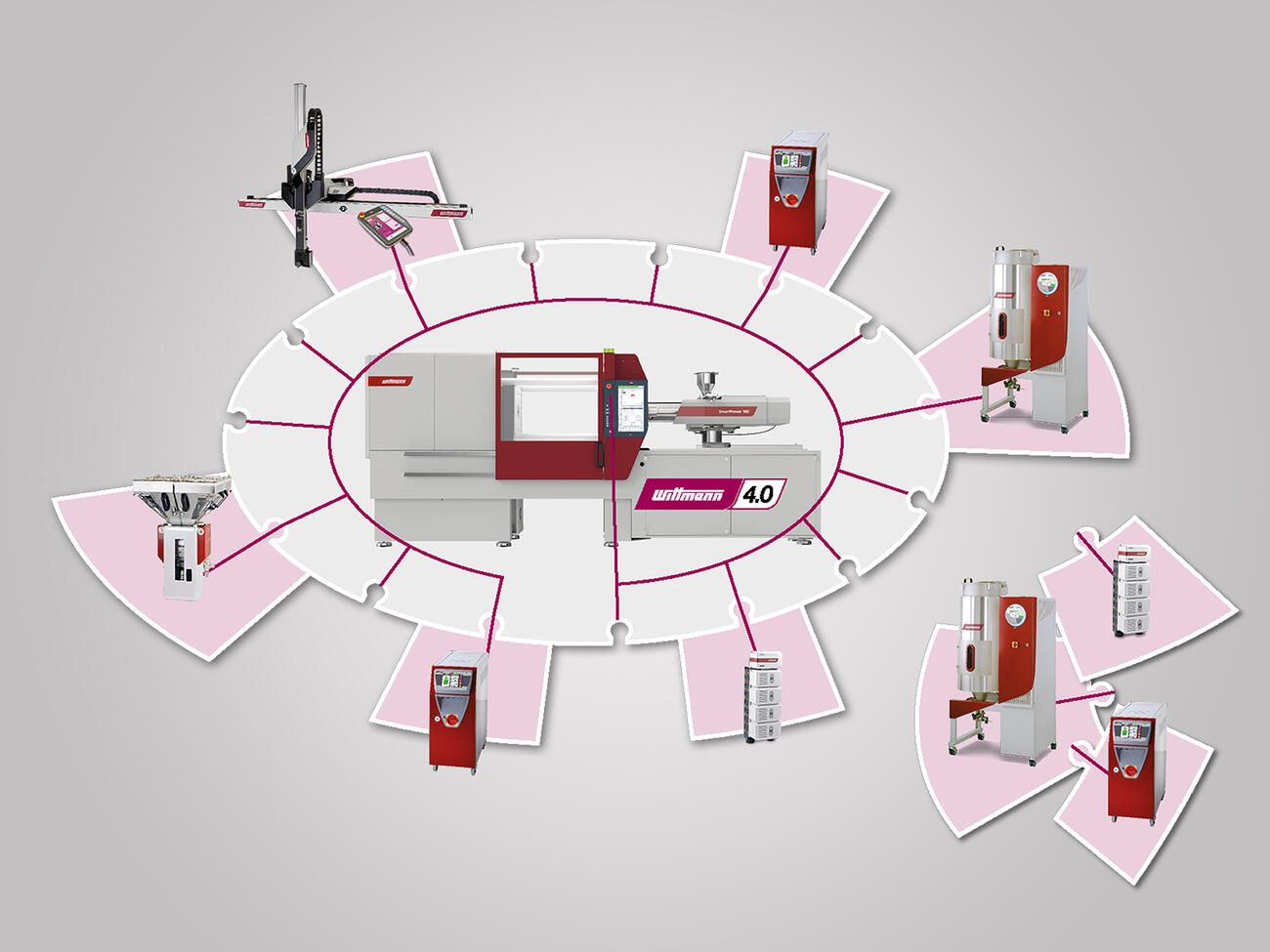

WITTMANN Mühlen

Die passende Kunststoff-Mühle für jede Anwendung: Schneidmühlen und Zahnwalzenmühlen mit zahlreichen Funktionen und für unterschiedliche Durchsätze.

Schneidmühlen

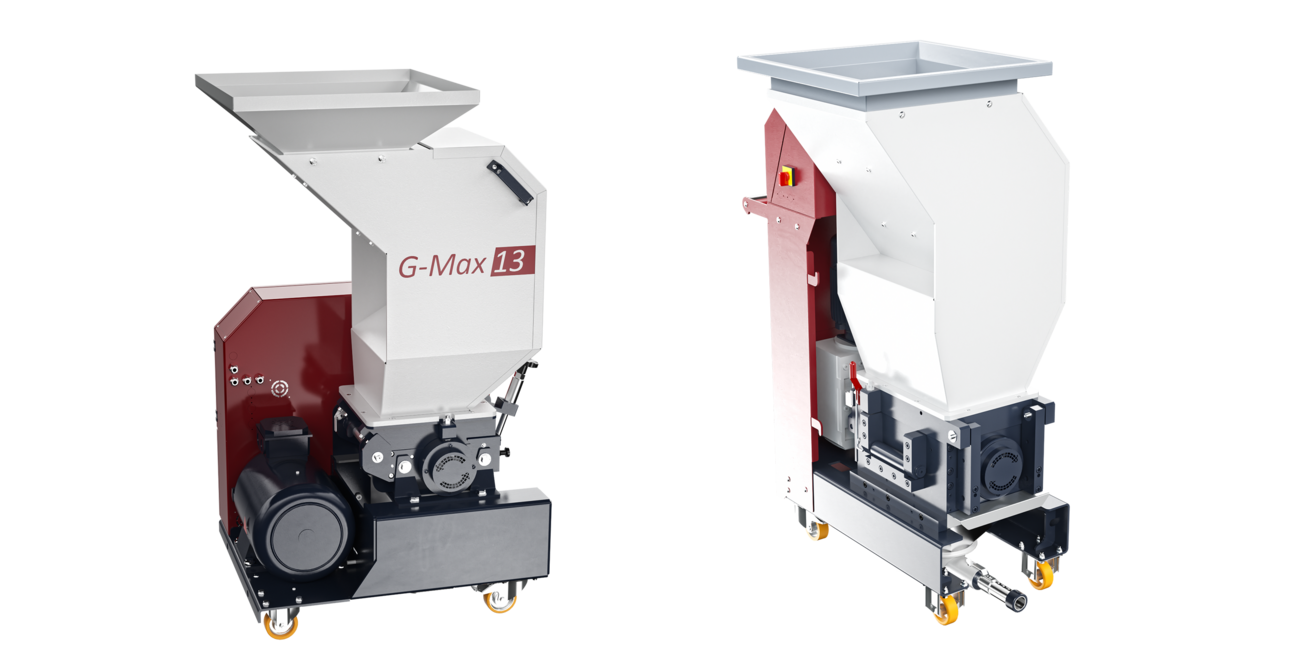

G-Max Beistellmühlen

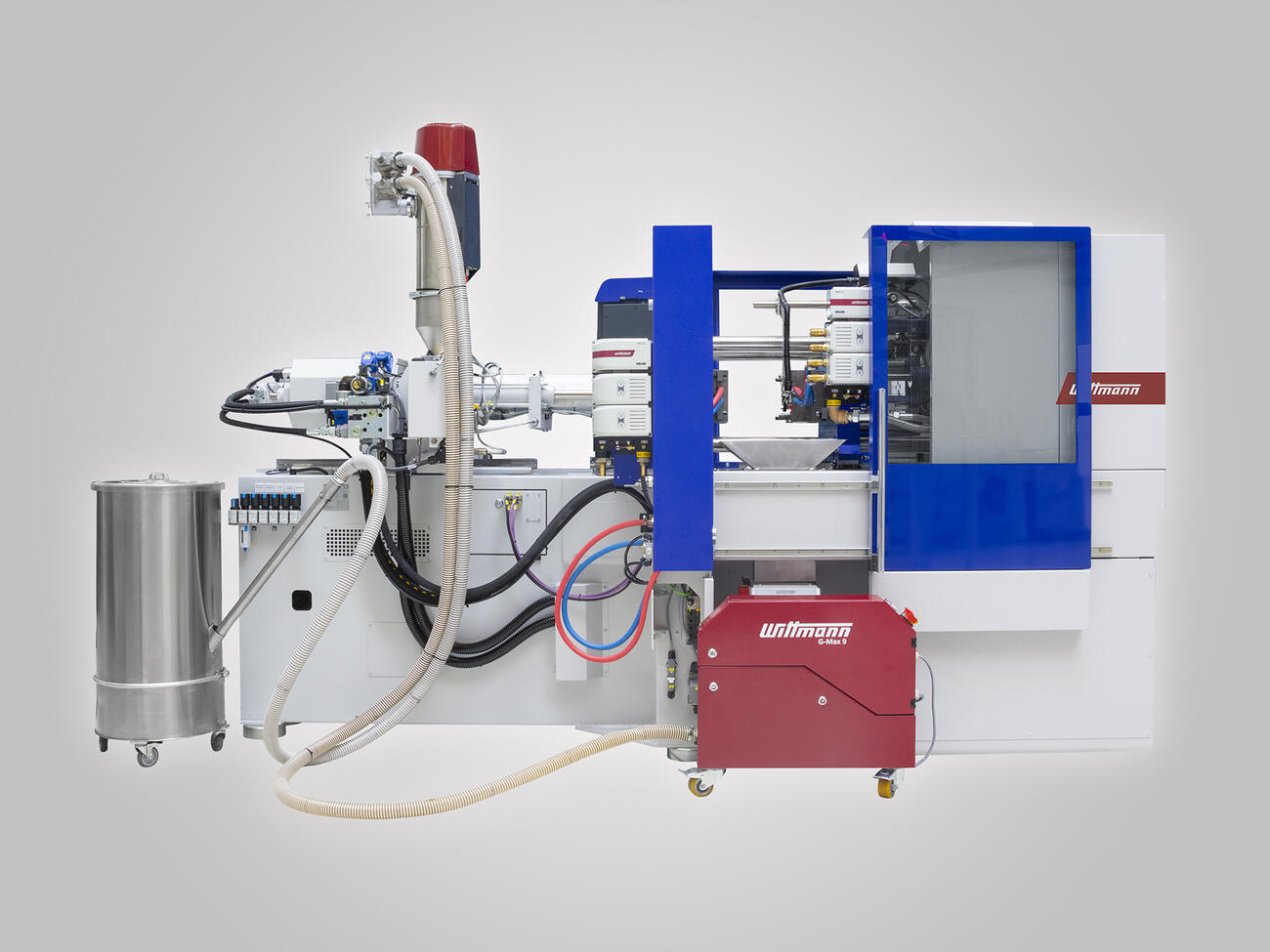

Speziell entwickelt für das Inline-Recycling von Angüssen, die aus Spritzgießmaschinen mit Schließkräften von bis zu 400 Tonnen entnommen werden. G-Max Mühlen sind energiesparend, verfügen über kleine Stellflächen und eine schallgedämmte Mahlkammer, welche die Lärmentwicklung signifikant verringert. – G-Max Mühlen können leise und besonders effizient betrieben werden.

G-Max 9

Der G-Max 9 Trichter ist in drei verschiedenen Ausführungen erhältlich. Die Mühle kann genau auf die jeweiligen Anforderungen abgestimmt und vor Ort modifiziert werden.

- Der versetzte Rotor ermöglicht eine schnellere Verarbeitung und bietet eine hohe Schneidleistung.

- Der Einfachheit halber kann die Steuerung, je nach Platzierung der Mühle, auf die andere Seite versetzt werden.

- Mahlgutbehälter mit feststehendem Auslass.

- Füllstandssensor im Mahlgutbehälter.

- Um die Zufuhr von Metallteilen zu verhindern, kann ein Magnet an einer Seite des Einfülltrichters platziert werden.

- Vermahlen von warmem bzw. heißem Material wird durch eine wassergekühlte Mahlkammer ermöglicht.

G-Max 13 / G-Max 23 / G-Max 33

- Die effiziente Vermahlung noch warmer Materialien wird unterstützt durch die Luftströmung in der Schneidkammer und durch die offenen Räume zwischen den rotierenden Messern.

- Flexibilität durch variierbare vakuumgesteuerte Materialentnahme.

- Füllstandssensor im Mahlgutbehälter.

- Um die Zufuhr von Metallteilen zu verhindern, kann ein Magnet an einer Seite des Einfülltrichters platziert werden.

- Vermahlen von warmem bzw. heißem Material wird durch eine wassergekühlte Mahlkammer ermöglicht.

ML 33: Mittelgroße Schneidmühle

Beistellmühle für die effiziente Vermahlung von sperrigen Teilen aus dem Spritzgieß-oder Blasformprozess mit zahlreichen Optionen.

Zahnwalzenmühlen

S-Max Beistellmühlen-Serie

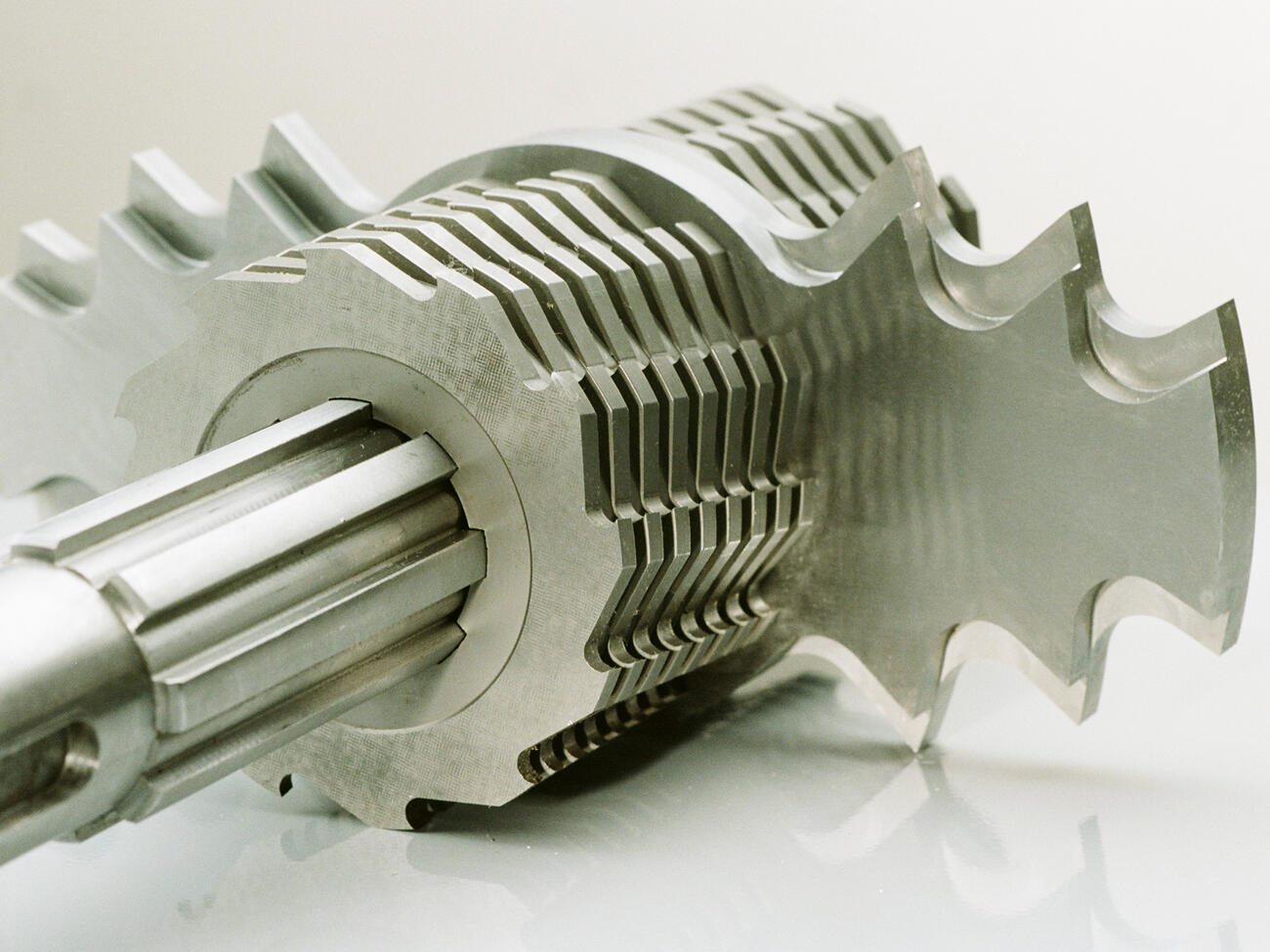

Zahnwalzen mit niedrigen Drehzahlen (27 U/min bei 50 Hz) für effizientes und kostengünstiges Vermahlen von technischen Kunststoffen sowie Styrenen, Acryl und glasfaserverstärkten Materialien.

S-Max 2 / S-Max 2 plus / S-Max 3

- Ausgabe von audiovisuellen Alarmen, somit keine Überfüllung des Mahlgutbehälters.

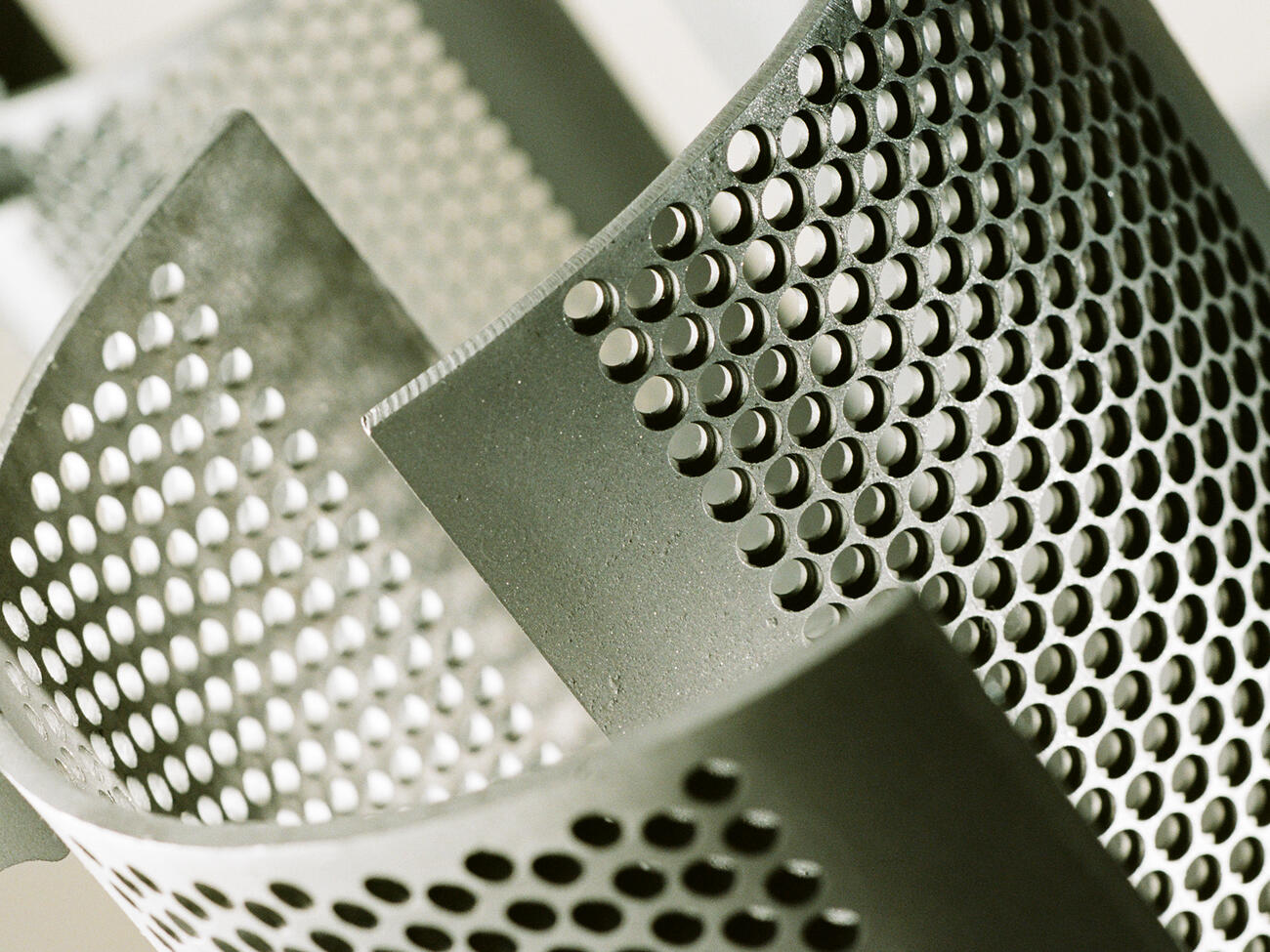

- Ein Sichtfenster gestattet Einblick in die Mahlkammer während des Betriebs.

- Hoher Grad an Sauberkeit, da der Auffangbehälter für das Mahlgut aus rostfreiem Stahl besteht.

- Weniger Verstopfungen dank flexiblem Schlauch am abgeschrägten Materialauslass und dank einstellbarem Luftstrom.

- Der schwenkbare Materialauslass sorgt stets für ausreichend vorhandenen Platz neben der Maschine und erleichtert den Anschluss an den flexiblen Schlauch des Maschinentrichters.

- Der Materialtrichter verfügt über eine Schalldämmung: Zwischen zwei Edelstahlblechen eingearbeitetes Dämmmaterial sorgt für Lärmreduktion, wenn zu vermahlende Teile auf die Innenwände treffen.

Junior Double Zahnwalzenmühlen-Serie

für die zentrale Vermahlung von Ausschussteilen: Junior Double 4, 6 und 8

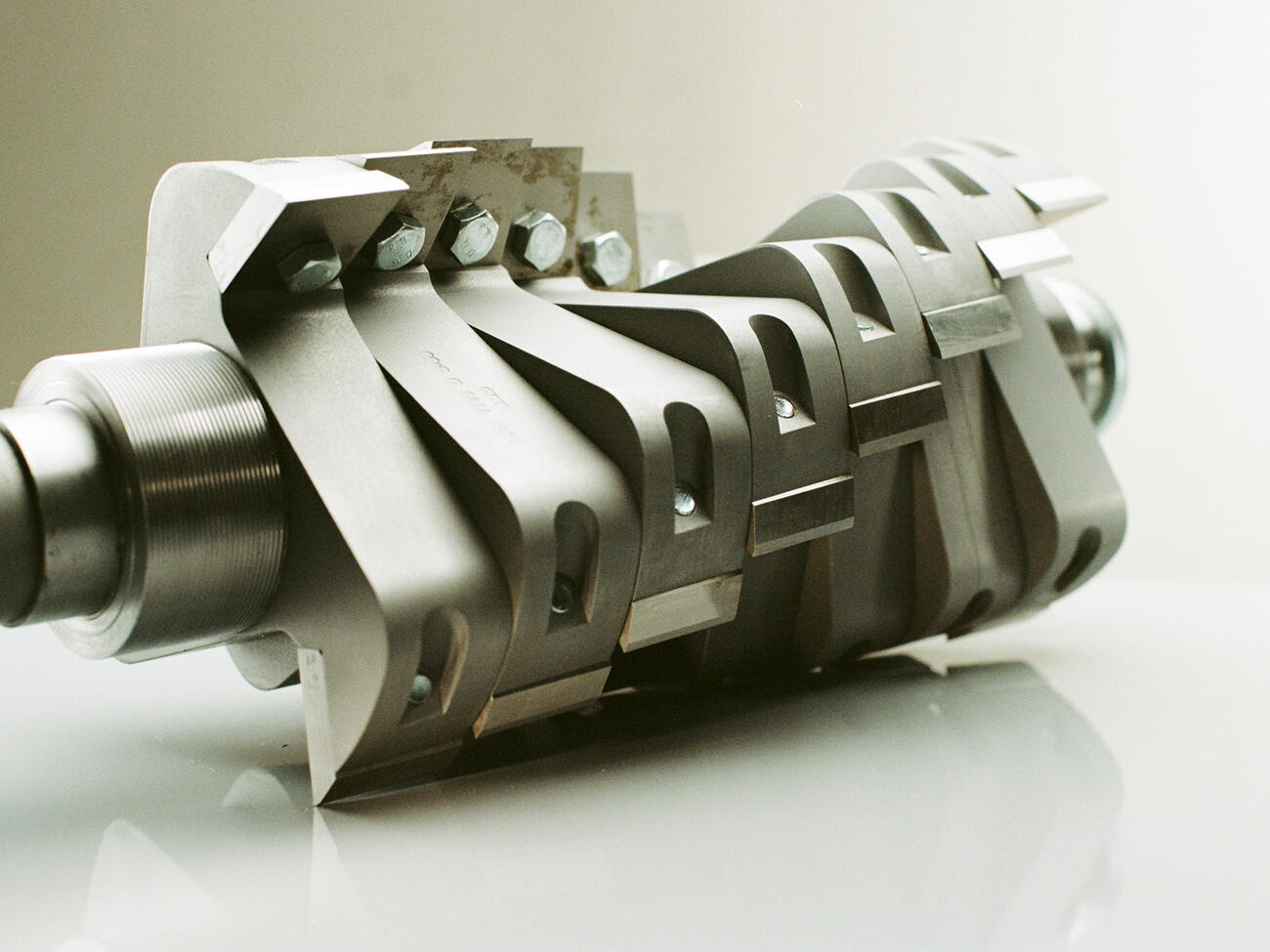

Diese Modelle sind für die Vermahlung großer Angüsse und Teile mit zwei Rotoren in der Mahlkammer ausgestattet. Überlicherweise wird diese Mühle nicht in der direkten Umgebung des Spritzgießprozess betrieben. Die zu vermahlenden Teile werden über ein Förderband zur Mühle gefördert, alternativ dazu können die Teile aus einem Behälter direkt in die Mühle geschüttet werden.

Junior Double Optionen

- ARS (Automatic Reversing System) zur Verhinderung von Rotor-Blockaden und zur Unterstützung bei der Vermahlung dickwandiger Teile oder härterer Materialien.

- Dritter Einzug für die Beschickung mit großen Teilen oder ineinander verkeilten Angüssen.

- Um die Zufuhr von Metallteilen zu verhindern, kann ein Magnet an einer Seite des Einfülltrichters platziert werden.

- Vermahlen von warmem bzw. heißem Material wird durch eine wassergekühlte Mahlkammer ermöglicht.

- Automatisches Entleerungssystem mit Hochleistungs-Vakuum.

Für den Einsatz unter der Spritzgießmaschine

MINOR 2A und MAS 2A

Der Ausschuss fällt direkt von der Verarbeitungsmaschine in die Mühle, ohne Förderung oder manuelle Handhabung. Ein schwenkbares Auslassrohr erleichtert den Anschluss an den flexiblen Schlauch des Maschinentrichters. Der Auffangbehälter für das Mahlgut besteht aus rostfreiem Stahl. The regrind collection bins are made of stainless steel. Regelmäßige Zufuhr von Teilen in die Mahlkammer durch ein Vorschneidemesser am Schneckeneinzug, das ein Umwickeln und Materialstaus verhindert.

Zahnwalzenmühle MINOR 2A

- Langsam laufende Zahnwalze (27 U/min bei 50 Hz) zur kostengünstigen und effizienten Vermahlung von glasfaserverstärktem Kunststoff.

- Die Technologie verhindert das Entstehen von „langem“ Granulat und stellt gleichmäßige Körnung sicher, zur leichten Weiterverarbeitung.

- Langsam laufende Walzen bedeuten geringere Abnutzung der Schneidwerkzeuge, verminderten Wartungsaufwand sowie geringere Lärmentwicklung und verringerten Energieverbrauch.

Schneidmühle MAS 2A

- Konventionelle Mühle zur Vermahlung von weichem und mittelhartem Material.

- Offener Rotor mit 3 Klingen, rotierende und fixe Messer sind adjustierbar.

- Scherenartiger Schnitt für dünnes, weiches oder besonders flexibles Material.

- Offener Rotor führt zu besserer Durchlüftung der Mahlkammer, gut geeignet für heiße Teile.

Optionen

- Verhinderung der Beschickung mit Metallpartikel durch einen Metalldetektor im Einzug.

- Wassergekühlte Mahlkammer/wassergekühlter Einzug zur Verarbeitung von heißem Material.

- ARS (Automatic Reversing System) zur Verhinderung von Rotor-Blockaden.

- Füllstandssensor im Mahlgutbehälter.

- Verbindung zu den Türen der Spritzgießmaschine mit Ein/Aus-Funktion.

- Fernbedienung zur Steuerung von der gegenüberliegenden Seite.

Downloads