Werkzeug-Equipment

Werkzeug-Equipment

Schwitzwasserschutz und Interne Formenkühlung

Werkzeug-Technologie

Die bewährten Mold Area Protection (MAP) Systeme wurden speziell dafür entwickelt, Werkzeugformen zu entfeuchten und das ganze Jahr über eine schwitzwasserfreie Produktion zu gewährleisten – sogar unter tropischen Bedingungen.

Die Interne Formenkühlung erhöht die Produktivität um bis zu 200 %. Gleichzeitig hilft sie dabei, die Qualität der Produkte zu verbessern, da während der Kühlphase ein Luftaustausch mit kalter Luft stattfindet. Dies wiederum ermöglicht den Abbau von Materialstress sowie eine Verkürzung der Kühlzeit.

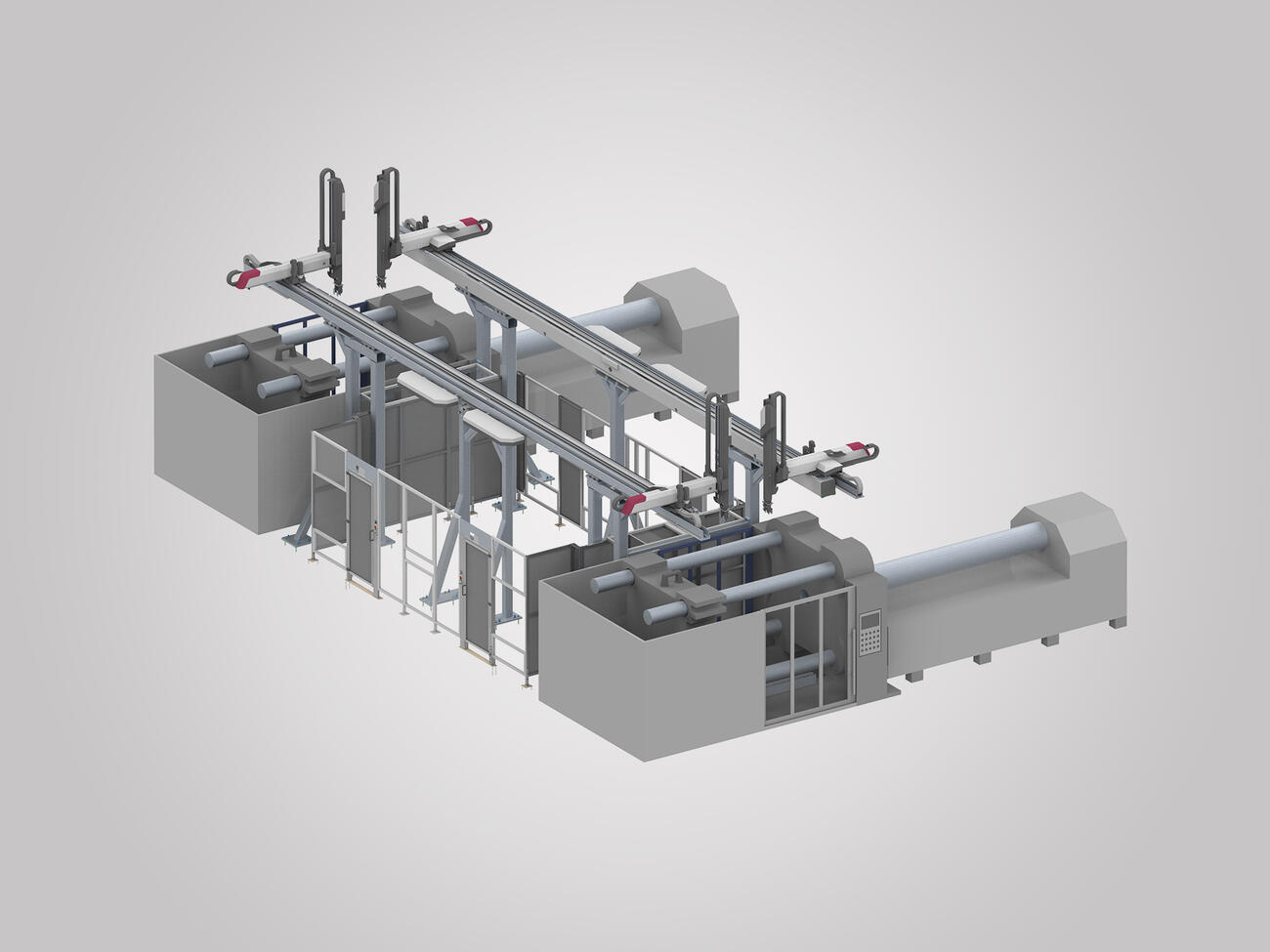

Blow Molding Booster

Material & Verarbeitung

- Außengehäuse aus gebürstetem Edelstahl

- Hochwertiger Kältekompressor

- Vollisolierte Einbauten zur Vermeidung von Schwitzwasser

- Kranhebevorrichtung

Warum Interne Formenkühlung?

Einer der kritischsten und zugleich langwierigsten Teilprozesse beim Extrusionsblasverfahren ist das Kühlen der Kunststoffteile: Das Temperaturgefälle zwischen der mittels Kaltwasser abgekühlten Außenseite und der wärmeren Innenseite verursacht extremen Materialstress. Mögliche Folgen sind eine schlechtere Qualität und das Versagen der Produkte bei Dichtheits-, Belastungs- oder Fallprüfungen. Deshalb entwickelten wir eine interne Druckluft-Kühlung, das Internal Air Cooling-System (IACS).

Die Interne Formenkühlung erhöht die Produktivität um bis zu 200 %. Gleichzeitig hilft sie dabei, die Qualität der Produkte zu verbessern, da während der Kühlphase ein Luftaustausch mit kalter Luft stattfindet. Dies wiederum ermöglicht den Abbau von Materialstress sowie eine Verkürzung der Kühlzeit. In den meisten Fällten konnten Materialeinsparungen von bis zu 10 % erzielt werden. Die Amortisationszeit betrug erfahrungsgemäß zwei bis sechs Monate.

Blow Air Chiller

Material & Verarbeitung

- Außengehäuse aus gebürstetem Edelstahl

- Hochwertiger Kältekompressor

- Vollisolierte Einbauten zur Vermeidung von Schwitzwasser

- Kranhebevorrichtung

- Wasser- und Ölseparatoren zur Reinigung der Druckluft

- Aktivkohlefilter zur Entfernung chemischer Rückstände

Warum Interne Formenkühlung?

Einer der kritischsten und zugleich langwierigsten Teilprozesse beim Extrusionsblasverfahren ist das Kühlen der Kunststoffteile: Das Temperaturgefälle zwischen der mittels Kaltwasser abgekühlten Außenseite und der wärmeren Innenseite verursacht extremen Materialstress. Mögliche Folgen sind eine schlechtere Qualität und das Versagen der Produkte bei Dichtheits-, Belastungs- oder Fallprüfungen. Deshalb entwickelten wir eine interne Druckluft-Kühlung, das Internal Air Cooling-System (IACS).

Die Interne Formenkühlung erhöht die Produktivität um bis zu 200 %. Gleichzeitig hilft sie dabei, die Qualität der Produkte zu verbessern, da während der Kühlphase ein Luftaustausch mit kalter Luft stattfindet. Dies wiederum ermöglicht den Abbau von Materialstress sowie eine Verkürzung der Kühlzeit. In den meisten Fällten konnten Materialeinsparungen von bis zu 10 % erzielt werden. Die Amortisationszeit betrug erfahrungsgemäß zwei bis sechs Monate.

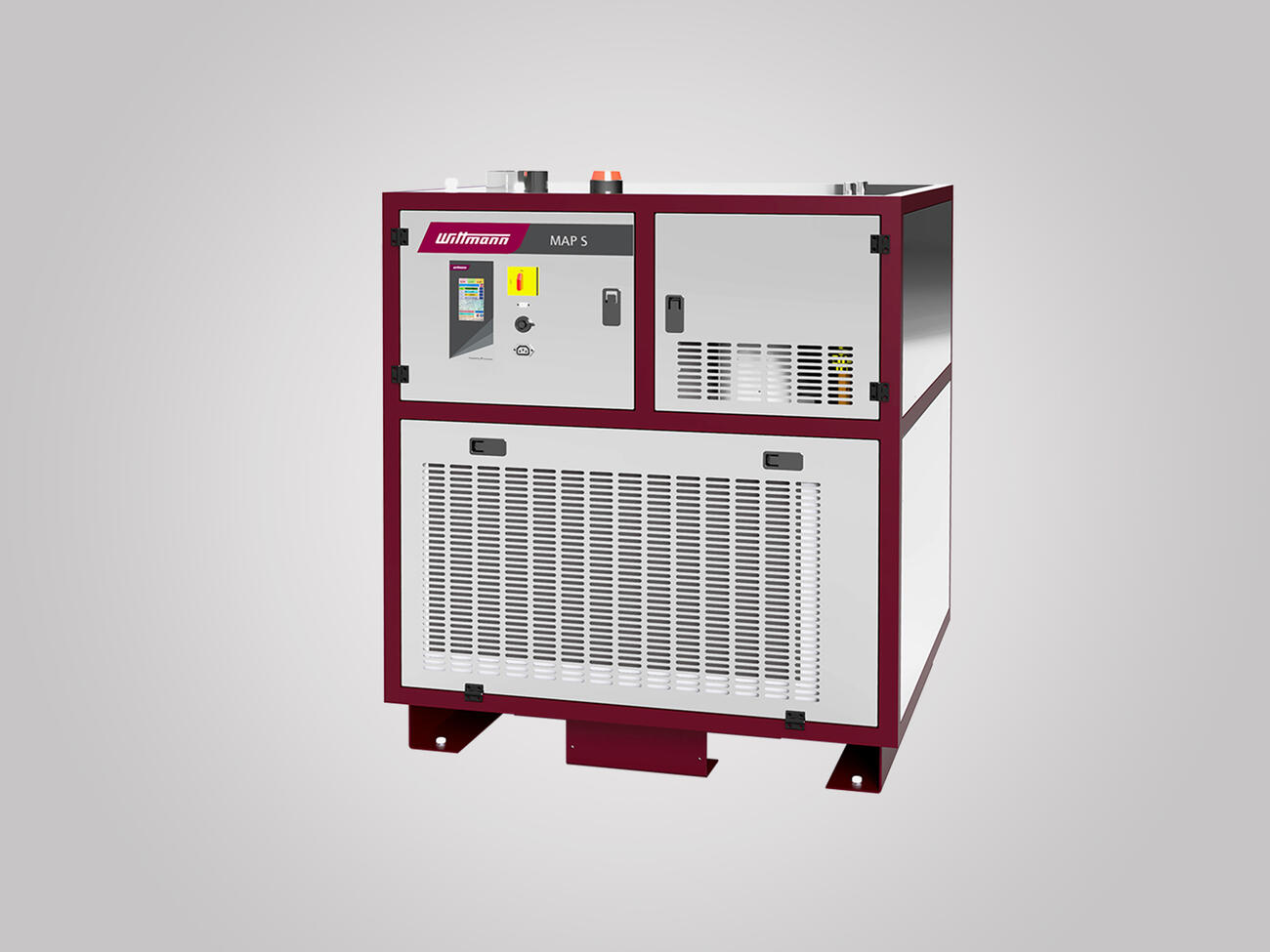

Mold Area Protection

Material & Verarbeitung

- Außengehäuse aus gebürstetem Edelstahl

- Hochwertiger Kältekompressor

- Kranhebevorrichtung

- Pumpe, um das Kondenswasser aus der Tropfwanne abzupumpen

Warum Mold Area Protection?

Formprodukte aus Kunststoff müssen mit Hilfe von Kaltwasser in der Kavität der Werkzeugform gekühlt werden. Allerdings verursacht ein Absenken der Kaltwassertemperatur unter den Taupunkt der Umgebungsluft eine Kondensation auf der Formoberfläche. So kann die Feuchtigkeit zu Fehlern am geformten Produkt führen und die Form selbst nachhaltig beschädigen beziehungsweise ihre Lebensdauer drastisch verringern. Ausschuss und höhere Betriebskosten sind die Folge davon. Eine Erhöhung der Kaltwassertemperatur verlängert jedoch die Kühlzeit, verlangsamt den Fertigungsprozess und senkt insgesamt gesehen die Produktivität. Die bewährten Mold Area Protection (MAP) Systeme wurden speziell dafür entwickelt, Werkzeugformen zu entfeuchten und das ganze Jahr über eine schwitzwasserfreie Produktion zu gewährleisten, sogar unter tropischen Bedingungen. Auf die Zugabe von Frostschutzmittel kann komplett verzichtet werden.

Downloads